Cyklolávka Hušták: Nová vstupná brána do Banskej Bystrice

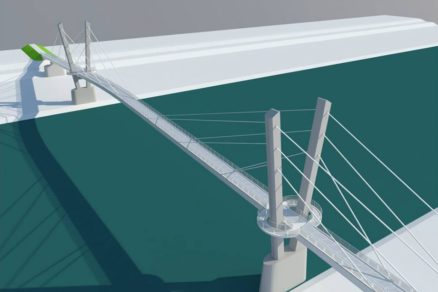

Cyklolávka nad rýchlostnou cestou R1 svojím tvarom a architektonickým riešením púta pozornosť nielen pri pohľade zo zeme, ale aj pri prejazde. Túto jedinečnú konštrukciu tvorí oceľová dvojkomorová ortotropná mostovka, excentricky zavesená na šikmom pylóne pomocou oceľových závesov.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Autorom návrhu cyklolávky je Stanislav Brtáň zo spoločnosti Link projekt, ktorá vypracovala aj projekt DSP na úrovni DRS a VTD. Podrobnú dokumentáciu oceľovej konštrukcie vypracovala spoločnosť STAT-KON. Výrobcom oceľovej konštrukcie a generálnym dodávateľom celej stavby je spoločnosť INGSTEEL.

Informácie o projekte

Novovybudovaná lávka pre cyklistov a chodcov ponad rýchlostnú cestu R1 v Banskej Bystrici je súčasťou mestskej cyklotrasy Hušták − Kráľová, vetva B. Lávka je navrhnutá ako spojitá nosníková konštrukcia so siedmimi poľami, pričom hlavné pole nad rýchlostnou cestou R1 je zavesené na jednom šikmom pylóne a jednostranných závesoch umiestnených na vonkajšej hrane hlavného poľa.

Rozpätia lávky merané v jej osi sú 13,060 + 24,686 + 22,899 + 76,300 + 22,264 + 24,686 + 13,060 m. Celková dĺžka lávky je 196,955 m. Prierez nosníka je oceľová dvojkomorová konštrukcia s výškou 0,75 m. Spodnú stavbu tvoria krajné železobetónové opory, šesť medziľahlých oceľových pilierov, základ pylónu a dva kotviace bloky pre stabilizačné laná. Lávka je založená pomocou vŕtaných pilót s priemerom 0,90 m.

Kotevné bloky stabilizačných káblov sú doplnené trvalými zemnými kotvami. Horný povrch konštrukcie má priečny sklon 1,5 %. Hlavný nosník tvorí zváraná uzavretá dvojitá komora nepravidelného lichobežníkového tvaru s premenlivou šírkou. Základný tvar pozostáva z hornej pásnice, vodorovnej dolnej pásnice, zo šikmých stien a zvislého stĺpika, ktorý rozdeľuje profil na dve komory.

Komory sú neprielezné. V koncových častiach je hlavný nosník ukotvený k základom opôr pomocou štvorice masívnych pylónov. Pylóny sú uzavreté zvarence, v spodnej časti sú navrhnuté kotevné dosky na uloženie a ukotvenie k základom pomocou vložených kotevných skrutiek.

Komora hlavného nosníka je v miestach napojenia podpier vystužená diafragmami. Podperové priečniky tvorí v spodnej časti dvojstenný uzavretý profil, ktorý prechádza v hornej časti do tvaru štandardnej diafragmy. Spodná pásnica je spoločná so spodnou pásnicou hlavného nosníka a je lokálne vystužená.

Oceľové piliere krížového prierezu sú zvárané. Rozmery prierezu sa menia po výške pilierov tak, že prierez sa smerom zdola nahor zväčšuje až do polovice výšky a potom sa opäť zmenšuje na pôvodný prierez. Celkovo majú piliere súdkovitý obrys s plynulým zakrivením.

Driek pylónu tvorí v strednej časti valcovaná rúra s priemerom 610 mm. Pylón sa v hornej a dolnej časti kónicky zužuje. Tieto časti sú tvorené plechmi ohnutými do kužeľovitého tvaru s pozdĺžnym zvarom. Na žiadosť projektanta boli všetky pohľadové zvary na tráme a spodnej konštrukcii zrealizované ako zabrúsené do roviny.

Na zavesenie hlavného poľa mosta sa použili systémové uzavreté laná od spoločnosti Redaelli, ktorá dodala aj svorky na uchytenie závesov na visuté laná vyrobené na zákazku podľa špecifikácií projektanta. Visuté laná majú priemer 60 mm, závesy (okrem dvoch najkratších na oboch stranách, ktoré sú vyrobené z kruhovej ocele) majú priemer 24 mm a stabilizačné laná 48 mm.

Na povrchu mostovky je použitá celoplošná pochôdzna izolácia na báze kombinácie epoxidu a polyuretánu s hrúbkou 6 mm. Protišmyková úprava povrchu mostovky je zabezpečená zapracovaním kremičitého piesku do vrchnej vrstvy izolácie. Na oboch stranách lávky je navrhnuté oceľové zábradlie vysoké 1,3 m.

Horné a dolné madlo zábradlia je vyrobené z rúrok z nehrdzavejúcej ocele. V spodnom madle zábradlia je inštalované osvetlenie lávky z bodových LED svietidiel. Výplň zábradlia tvorí pletivo systému Carlstahl z nehrdzavejúcej ocele s okami 60 × 104 mm a hrúbkou lana 2 mm.

V úseku medzi piliermi 4 a 5 je v spodnej časti po oboch stranách zábradlia a do výšky 300 mm nad povrchom lávky pridaná výplň z plného oceľového plechu, ktorý je súčasťou oceľovej nosnej konštrukcie. Podľa statického výpočtu sa predpokladalo, že v nosníku bude treba inštalovať tlmiče vertikálnych vibrácií, aby sa zabezpečil komfort užívateľov lávky.

Dynamická zaťažovacia skúška tieto predpoklady potvrdila, preto sa pred aplikáciou pochôdznej izolácie nainštalovali dva ladené hmotnostné tlmiče vibrácií (TMD). Celková hmotnosť oceľovej konštrukcie je približne 287 t (lávka) + 4,3 t (piliere a pylón), pričom na výrobu sa použila najmä oceľ S355J2+N alebo S355NL.

Výroba konštrukcie

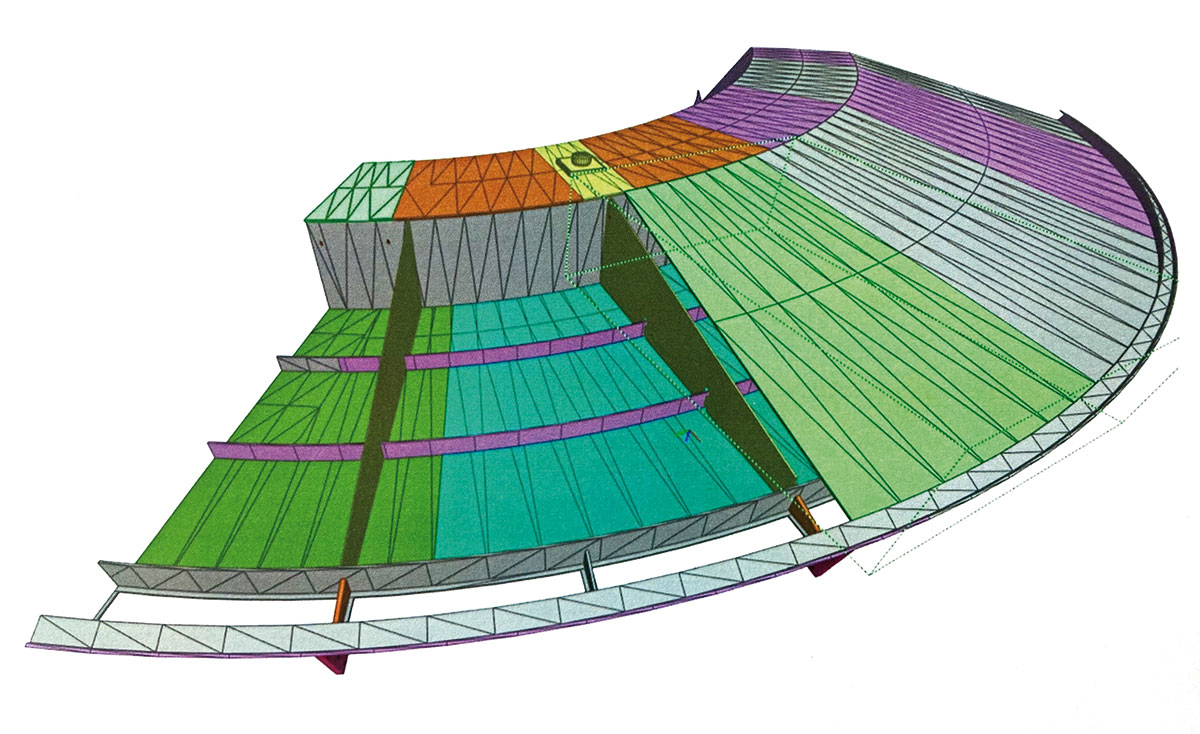

Dielenská dokumentácia bola vypracovaná v programe Tekla Structures. Vzhľadom na tvar konštrukcie bolo spracovanie dokumentácie a príprava podkladov pre výrobu veľmi náročné. Konštrukcia je zakrivená nielen v pôdoryse a vo vrcholovej krivke, resp. v nábehu a spádoch, ale v jednotlivých častiach bolo treba zohľadniť aj jej výškové usporiadanie a bočný sklon samotnej mostovky.

Podkladom na prípravu dielenských výkresov boli nielen 2D výkresy od projektanta, ale aj 3D konštrukčný model pripravený v programe Rhino. Dokonale hladké telesá so zbortenými plochami bolo treba nahradiť skutočnými doskami a výsledky modelovania prezentovať tak, aby sa konštrukcia dala vyrobiť.

Okrem štandardného výstupu pre výrobu vo forme výkresov, zostáv a NC súborov sa na komunikáciu s dodávateľom a konštruktérom používali pre jednotlivé časti konštrukcie súbory IFC. Zakrivené objekty museli byť na výkresoch v reálnej aj rozvinutej podobe.

Vzhľadom na výrobné možnosti valcovania plechov boli 3D zložité plochy „aproximované“ k najbližšiemu tvaru, konkrétne na časť plášťa zrezaného kužeľa. Približne 60 % všetkých plechov plášťa mostného nosníka bolo vyvalcovaných do tohto „aproximovaného“ tvaru.

Pre každý kus plechu, ktorý bol vyvalcovaný, boli navrhnuté, plazmou vyrezané a riadne označené kontrolné šablóny, vždy pre pätu a hlavu daného skružovaného plechu. Tým sa zabezpečilo, že všetky plechy boli vyvalcované do požadovaného tvaru. Vzhľadom na rozmery, hmotnosť a najmä tvar mostných trámov nebolo možné jednotlivé diely vo výrobe navzájom odlícovať.

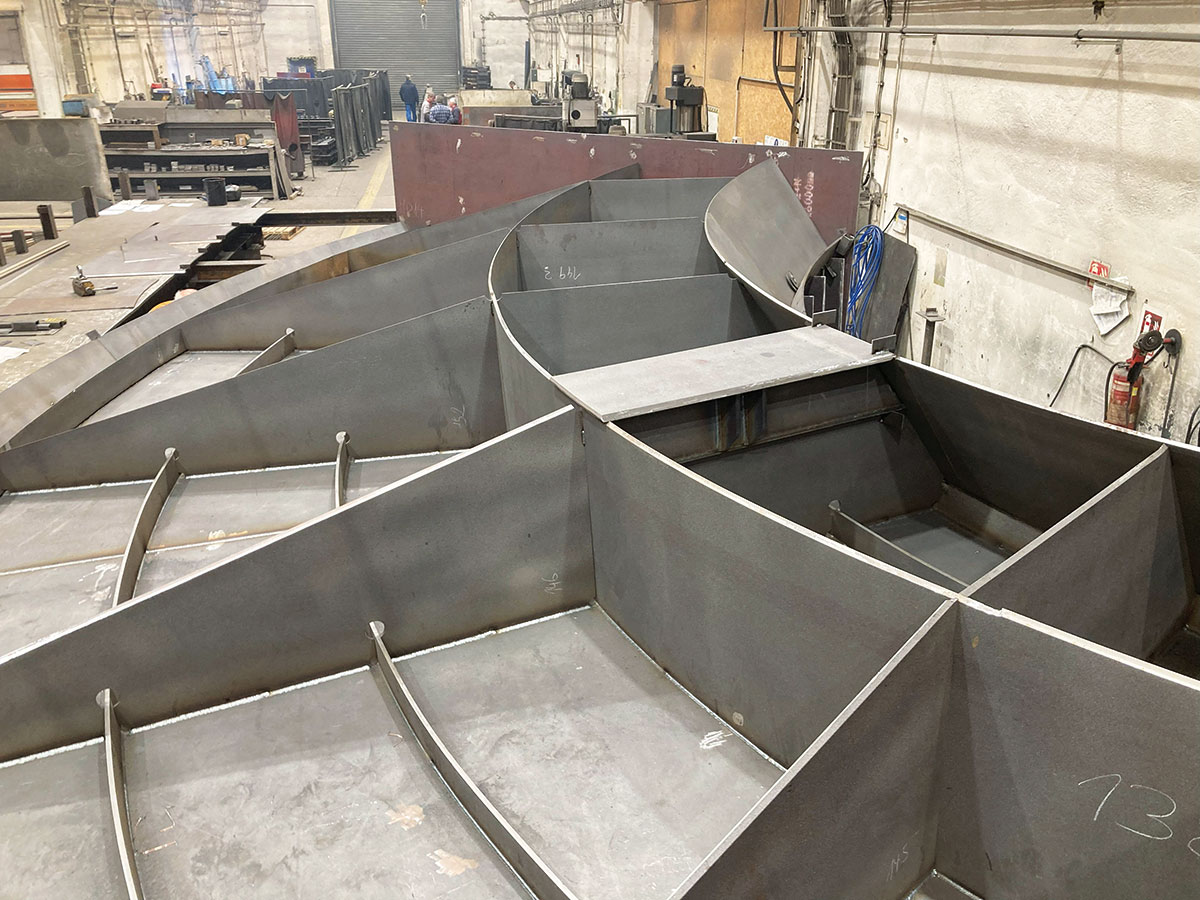

Aby sa zachovali požadované rozmerové tolerancie a koreňová medzera budúcich montážnych zvarových spojov, každý diel sa vyrábal v negatívnom kopyte. Negatívne kopyto malo spodný roznášací rám vo vodorovnej rovine a pomocou kolmo navarených výrezov z plechu s hrúbkou 10 mm na roznášacom ráme v požadovanom kroku a polohe vytvorilo budúci pôdorysný, pozdĺžny a priečny tvar mostovky v skutočnom sklone.

Priečny tvar na začiatku a konci dielu sa kontroloval pomocou koncových plechov s hrúbkou 20 mm, na ktorých sa na vypaľovacom stroji vyryl vonkajší priečny obrys mosta v danom mieste − v mieste budúceho montážneho zvaru. Technologický prídavok zabezpečovala koncová čelná doska nastavená +50 mm v osi dĺžky trámu mosta, takže diely boli vyrobené o 50 mm dlhšie, ako bola projektovaná stredná dĺžka.

Mostovkové plechy mali najmenej zakrivené plechy, preto boli nosníky mosta zložené mostovkou nadol, t. j. v obrátenej polohe. Rovnaký postup skladania nosníka si vyžadoval najprv zloženie dosiek mostovky, potom osadenie pozdĺžnych výstuh a následne priečnych diafragiem (tie určovali priečny tvar nosníka − skelet). V tomto kroku sa zvarili všetky vnútorné zvary nosníka, až potom sa pripevnili bočné dosky nosníka a nakoniec sa osadilo dno mostovky zvárané z vonkajšej strany plným prievarom.

Konečnému skráteniu trámu mosta po zavarení (skrátenie čela) na požadovanú dĺžku pri referenčnej teplote predchádzalo kontrolné meranie geodetom, stále v obrátenej polohe v kopyte. Kontrolné meranie výrobku, orysovanie a odrezanie techologického prídavku trámu mosta sa vykonalo podľa presnej polohy čela kopyta.

V podstate sa orezala budúca hrana zvaru o −50 mm (pôvodný teoretický prídavok) vzhľadom na nezmenenú polohu čelnej dosky (pozn.: diel sa v dôsledku zvárania rozmerovo zmenšil o 6 až 11 mm v závislosti od tvaru a miesta merania). Po geodetickom meraní boli na mieru vyfrézované podkladové dosky pre ložiská kyvných podpier, ktoré boli v obrátenej polohe zavarené s dielenským kútovým zvarom v polohe PB.

S cieľom eliminovať manipuláciu a otáčanie zložitých tvarových komponentov mostného trámu v procese výroby sa most zváral v obrátenej polohe, t. j. úplne uzavretý zo spodnej strany mosta, a zvary sa brúsili na hladký prechod. Na hotových zvaroch sa vykonali predpísané povrchové a objemové NDT skúšky.

Následne bol dielec zložený z kopyta. Všetky zostávajúce nosné zvary, odkvapový plech a žľab mostovky boli vyhotovené a vybrúsené na hladký prechod už v prepravnej alebo montážnej polohe − diel bol voľne umiestnený mimo prípravku. Po záverečnej NDT kontrole bol diel uvoľnený na kompletné otryskanie a natretie trojvrstvovým náterovým systémom.

Mostné diely sa prepravovali vlastnou dopravou. Vzhľadom na celkovú šírku transportu (až 4 980 mm) nočné nadrozmerné transporty vždy sprevádzali tri sprievodné vozidlá. Požiadavkou stavby bolo, aby sa kontinuálne každú noc po sebe priviezol jeden montážny diel trámu mosta. Vzhľadom na uzávery ciest, obmedzený manipulačný priestor a čas montáže išlo o presne naplánované dodávky s vykládkou a montážou just-in-time z návesu ťahača priamo do montážnej polohy.

Montáž oceľovej konštrukcie

Pred samotnou montážou OK sa skontrolovala poloha a čistota úložných prahov, dočasných podpier, hydraulických lisov, plošín pre montáž a zváranie na dočasných podperách a dodanej konštrukcii na nákladných vozidlách. Jednotlivé komponenty sa zložili z nákladných vozidiel a rozmiestnili na vykonanie montáže.

Celkovo bola mostná konštrukcia s mostovkou rozdelená na 15 dielcov podľa možnosti výroby a prepravy týchto častí. Pracovne boli dielce označené ako MD1 až MD15 zo strany od Tesca po stranu pri Hrone. Montáž piatich dielcov mostovky sa uskutočnila zo strany Tesca vnútri oploteného areálu spoločnosti Ingsteel pomocou žeriavu s nosnosťou 150 ton.

Najprv sa pripravili dočasné podpery a nainštalovali sa kyvné stojky, ktoré sa zabezpečili proti preklopeniu. Potom sa MD1 namontoval tak, aby sedel na opornom pilieri 1 a na druhej strane na dočasnej podpere. Zatiaľ ešte nebol pevne ukotvený, len maticami na vnútornej strane podpery.

Potom sa namontoval MD2 na provizórne podpery a napasoval na kyvnú stojku. Obe časti boli geodetom vyrovnané pomocou lisov. Po osadení, vyrovnaní a zmeraní MD1 − MD5 sa mohlo začať zvárať. Vzhľadom na nepriaznivé poveternostné podmienky (dážď) bolo treba postaviť prístrešok na ochranu počas zvárania. Zváranie sa vykonávalo elektródou aj rúrkovým drôtom.

Každý styk si vyžadoval 12 až 14 dní zvárania. Rovnaký postup sa opakoval aj od strany Hrona. Montáž prvkov MD10, MD9 a MD8 sa vykonávala so žeriavom s nosnosťou 400 ton, ktorý bol postavený pri pylóne. Pre montáž MD10, MD9 a pylónu bolo treba uzavrieť Zvolenskú cestu.

Pre montáž MD8 bola nutná uzávierka R1 v smere na Banskú Bystricu. Dielce mostovky v oblasti R1 a pripájacej Zvolenskej cesty boli opäť umiestnené na dočasných podperách. Montáž prebiehala za účasti geodeta a diely boli ihneď čo najviac vyrovnané.

Ďalšie presné vyrovnanie bolo možné pomocou lisov. Montáž prvkov MD6 a MD7 sa vykonávala z pozície 200-tonových a 400-tonových žeriavov na strane Tesca. Pre montáž prvku MD7 bola potrebná uzávera R1 v smere na Zvolen. Prvok MD6 bol na jednej strane vybavený surovým koncom, ktorý bol po geodetickom zameraní všetkých ostatných prvkov upravený vo výrobe podľa skutočnosti.

Montáž prvku MD6 bola konečná a opäť nasledovalo zváranie. Po dokončení mostovkovej časti bol nainštalovaný pylón, ktorý bol proti prevráteniu stabilizovaný dvoma hlavnými dočasnými vzperami. Následnú montáž a napínanie lanového systému vykonala spoločnosť Doprastav.

Po predopnutí lanového systému podľa geodetických bodov bolo možné vykonať postupné spúšťanie mosta za účasti geodeta a projektanta. Spúšťanie sa vykonávalo v krokoch po 50 mm výšky až po konečné spustenie. Po úspešnom spustení bolo možné pokračovať v ďalších prácach.

Najprv sa nainštaloval nosný systém zábradlia zo žiarovo pozinkovaných stĺpikov, z madla z nehrdzavejúcej ocele a z vodiacich tyčí z nehrdzavejúcej ocele. Nasledovali postupné opravy náterov na zmontovanej, vyrovnanej, zvarenej a zameranej konštrukcii.

Spoločnosť San-Dil potom vykonala povrchovú ochranu mostovky. Nasledovalo vykonanie dynamických a statických skúšok. Na základe ich výsledkov boli upravené tlmiče, ktoré namontovala spoločnosť KGF Hydraulika, s. r. o.

TEXT: Ing. Richard Klimecký,

Ing. Marcel Vanko, Ing. Peter Volner

FOTO: INGSTEEL, spol. s r. o.

Richard Klimecký, Marcel Vanko a Peter Volner pôsobia v spoločnosti INGSTEEL, spol. s r. o.