Hydroizolácia tunelov v Škandinávii

V Škandinávii sa pri razení podzemných diel aplikuje takzvaná Nórska tunelovacia metóda. S Novou rakúskou tunelovacou metódou, používanou v strednej Európe, má síce na prvý pohľad veľa spoločné, no v skutočnosti sa od nej principiálne líši. Rozdiel je v hodnotení geológie (Q-system), v spôsobe vystužovania vyrazeného diela a v neposlednom rade v spôsobe izolácie diela proti priesakom vody.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Filozofiou Nórskej tunelovacej metódy je izolovať priesaky do podzemných diel už pri samotnom razení systematickou injektážou predpolia. Rozsah injektáže a jej parametre pritom vždy určuje investor podľa konkrétnych požiadaviek definitívneho diela. Asi najprísnejšie požiadavky sa kladú na priesaky vody v železničných tuneloch. Injektáž má v podstate dva hlavné dôvody:

- izolovať tunel od prítokov vody,

- zabrániť poklesu hladiny spodnej vody v masíve.

Systematickou injektážou možno izolovať 70 až 90 % priesakov, výsledok, samozrejme, závisí od geologických podmienok, výšky nadložia, ako aj od dodržiavania technológie injektáže. S ohľadom na životné prostredie sa v drvivej väčšine používa cementová injektáž; injektáž polyuretánovými živicami sa používa veľmi zriedka v špeciálnych prípadoch.

Prítoky vody do diela sa merajú systémom betónových hrádzí v počve tunela, ktoré sa budujú v intervaloch podľa celkovej dĺžky diela (každých 100, 300 m atď.). Prítok vody z danej dĺžky diela sa vyhodnocuje pri vylúčení technologickej vody. Projektom, respektíve technickými požiadavkami investora sa stanovuje maximálny prítok vody prepočítaný na 100 m diela.

Pri Nórskej tunelovacej metóde sa nepoužíva systém primárneho a sekundárneho ostenia. Striekaný betón a svorníky zabudovávané počas razenia sú aktívnou súčasťou definitívneho ostenia. Aj preto sa v Škandinávii nepoužíva medziľahlá izolácia. V prípade, že injektáž z rôznych dôvodov nedokáže dostatočne eliminovať priesaky do diela, po dokončení razenia sa inštaluje vnútorná – izolačná časť ostenia (inner lining). Uplatňuje sa niekoľko typov vnútorného ostenia:

- PE pena + striekaný betón s polypropylénovými vláknami (použité v Nórsku a na Islande),

- hliníkové, respektíve oceľové ostenie s hydroizolačnou membránou a tepelnou izoláciou proti premŕzaniu (použité na Faerských ostrovoch, v Nórsku a Dánsku),

- montovaná membrána + oceľová výstuž (oceľové siete) + striekaný betón s PP vláknami (použité v Nórsku a vo Švédsku),

- striekaná membrána + oceľová výstuž + striekaný betón s PP vláknami (použité vo Fínsku a Švédsku),

- prefabrikované betónové elementy s izoláciou (použité vo Švédsku a v Nórsku, predovšetkým v tuneloch s veľkou premávkou),

- kombinácia typov (prefabrikované betónové elementy v stenách + PE pena a striekaný betón atď.) (použité vo Švédsku a v Nórsku).

Všetky používané druhy vnútorného ostenia majú svoje výhody a nevýhody. Odlišujú sa cenou, náročnosťou výstavby, požiarnou odolnosťou, účinnosťou izolácie proti vode či proti mrazu, ako aj životnosťou. Všetky parametre spĺňa prefabrikované betónové ostenie v prípadnej kombinácii s montovanou membránou a striekaným betónom. Jedinou jeho nevýhodou je náročnosť výstavby a vysoká obstarávacia cena. Preto sa toto ostenie aplikuje predovšetkým v tuneloch s veľkou premávkou. Projektanti a spoločnosti zaoberajúce sa touto problematikou hľadajú neustále nové optimálne riešenia [1].

Projekt Norra Länken NL11 v Štokholme

Norra Länken (severná linka) je pokračovaním západného cestného spojenia Essingeleden, ktoré po prepojení s južným spojením Södra Länken budú tvoriť veľký obchvat Štokholmu. Takto vytvorený obchvat bude prepájať morské prístavy Värtahamnen a Frihamnen, tvoriace brány lodnej dopravy do Fínska a Ruska. Po sprevádzkovaní má toto dopravné spojenie odľahčiť pozemnú dopravu v širšom centre Štokholmu až o polovicu. Práce na projekte sa začali v roku 2007 a dokončenie sa plánuje na rok 2015.

Norra Länken prechádza v prevažnej dĺžke cez tunely. Geologické podmienky predurčili spôsob realizácie tunelov v danej lokalite a rozdelili ich na hĺbené a razené. Celková dĺžka tunelov je 11 km, z toho 9 km je razených a 2 km sú hĺbené (cut & cover). Spoločnosť Skanska pracovala na razenom tuneli 111 Karoliner, ktorý má dĺžku 345 m s plochou výrubu v priemere 90 m2 (od 88 do 104 m2). Výška nadložia sa pohybovala od 4 do 20 m. Naše práce zahŕňali razenie a zaistenie tunela a realizáciu vnútorného ostenia.

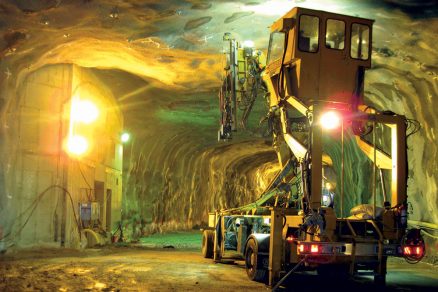

Obr. 1 Inštalácia kombinovaného vnútorného ostenia – betónový prefabrikát + PE pena + striekaný betón s polypropylénovými vláknami

Hydroizolácia tunela počas razenia spočívala v systematickej injektáži predpolia. Tento systém využíva nórska tunelovacia metóda na stavbách všetkých tunelov s výnimkou vodných privádzačov pre hydroelektrárne. Celý systém injektáže je optimalizovaný: od návrhu rozloženia injektážnych vrtov cez kontrolu vŕtania, technologický postup injektáže, injektážne čerpadlá až po meranie prítokov vody po injektáži. Všetko je navrhnuté na konkrétny tunel vzhľadom na geologické a hydrogeologické podmienky, polohu a účel diela.

V prípade stavby Norra Länken NL11 išlo o cestný tunel s predpokladom veľkej premávky v intraviláne mesta Štokholm. Tunel sa výškovo viedol pod úrovňou hladiny mora, necelý kilometer od pobrežia. Injektážne vrty sa vŕtali po celom obvode profilu tunela na dĺžku 21 m. Priemerný počet vývrtov bol 23. Prekrytie injektážnych vývrtov bolo 6 m, t. j. injektáž sa pri 5-metrových záberoch realizovala každý tretí záber. Na vŕtanie sa používal vrtný voz Atlas Copco XL3C navigovaný systémom Bever Control. Kvalita a presnosť vŕtania sa kontrolovala po každej injektáži. Bolo nevyhnutné dodržať uhly aj vzdialenosti vývrtov. Predovšetkým v blízkosti objektov na povrchu a tunela Eugenia bolo veľmi dôležité dodržiavať presnosť vŕtania, aby nedošlo k prerazeniu na povrch, respektíve do susediaceho tunela.

Obr. 3 Pohľad na NL11

Obr. 4 Vŕtanie injektážnych vrtov

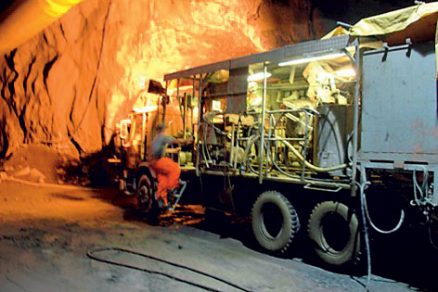

Na samotnú injektáž sa používala injektážna súprava Atlas Copco Unigrout na podvozku Scania. Injektážna súprava sa skladala zo štyroch vysokotlakových injektážnych čerpadiel Atlas Copco, ovládacej automatiky (celá injektáž, tlak a množstvo injektážnej zmesi sa zaznamenávali na pamäťovú kartu), dvoch zásobníkov na cement, dvoch aktivačných miešačiek a mobilnej plošiny. Súprava bola navrhnutá tak, aby bola úplne nezávislá od iných mechanizmov. Injektáž vykonávali dvaja pracovníci: jeden obsluhoval injektážnu súpravu a jeden v plošine zavádzal obturátory do vývrtov.

Na injektáž sa používal cement Cementa INJ 30. Spolu sa na zainjektovanie hlavného tunela s dĺžkou 345 m použilo 130 t cementu.

Pri tomto tuneli bolo podmienkou utesniť ho injektážou tak, aby prítoky vody nepresiahli 4 l/s zo 100 m tunela. Tento ukazovateľ sa meral tak, že každých 100 m sa zabetónovala a zainjektovala stena (kolmá na os tunela) v počve tunela. Po dokončení razenia 100 m úseku sa pravidelne (raz za týždeň) meral prietok vody cez túto stenu pri eliminácii technologickej vody z razenia. Ak limit nebol splnený, bolo nutné vykonať dodatočnú injektáž (post-grouting) v miestach s prítokmi vody. V našom prípade sa dodatočná injektáž realizovala na dvoch miestach s najmenším nadložím. Po ukončení razenia bol limit dodržaný po celej dĺžke tak tunela, ako aj ostatných razených objektov.

Izolácia tunela proti priesakom vody po jeho vyrazení

Ako bolo uvedené, úlohou systematickej injektáže bolo utesniť tunel len sčasti (4 l/s zo 100 m tunela). Aby nevznikali problémy počas prevádzky tunela vytváraním ľadu na ostení, respektíve na vozovke navrhlo sa vnútorné ostenie. V prípade stavby Norra Länken sa zvolil tento typ ostenia: montovaná membrána + oceľová výstuž + striekaný betón s polypropylénovými vláknami.

Uchytenie membrány na ostenie

Uchytenie membrány sa realizovalo pomocou svorníkov. Svorníky bolo nevyhnutné navŕtať a osadiť radiálne tak, aby membrána vytvorila ideálny profil tunela, čo vzhľadom na vystrelený tvar tunela nebolo jednoduché. Počas razenia sa osadilo množstvo svorníkov slúžiacich na zaistenie tunela. Geodeti všetky zamerali. Svorníky na osadenie membrány bolo potrebné umiestniť tak, aby nekolidovali so svorníkmi na zaistenie. Zaistenie tunela počas razenia je v Škandinávii definitívnym zaistením, preto nebolo možné dopustiť akékoľvek oslabenie ostenia budovaného počas razenia. Po vyhodnotení polohy svorníkov sa vypočítala poloha nových svorníkov a následne sa vyznačili v tuneli. Pri každom svorníku bolo potrebné vyznačiť aj jeho dĺžku. Dĺžka osadenia bola štandardná – 1,0 m. Na konci svorníkov bol závit, ktorý čiastočne korigoval dĺžku osadenia membrány, no napriek tomu boli potrebné tri rôzne dĺžky svorníkov (140, 160, 180 cm), aby sa dala vytvoriť sieť bodov na ideálny tvar ostenia. Ďalšou komplikáciou pri definovaní ideálneho tvaru ostenia bolo umiestnenie káblových chráničiek, ktoré sa nachádzali na membráne. V miestach ich vedenia sa preto musela skrátiť dĺžka svorníkov tak, aby sa vytvoril kanál na ich osadenie. Tento kanál mal tvar, respektíve veľkosť závislú od počtu chráničiek v ňom osadených. Aj na týchto miestach musela mať membrána ideálny tvar tunela (obr. 6 a 7).

Obr. 6 Vŕtanie vývrtov na svorníky

Vŕtalo sa špeciálnym vrtným vozom AMV na svorníkovanie, ktorý bol vybavený lafetou s dvoma paralelnými vŕtacími kladivami, takže bol schopný vŕtať dva svorníky súčasne. Po navŕtaní sa začali osádzať svorníky. Podľa značiek na stenách tunela sa osadzovali svorníky určenej dĺžky. Na konce svorníkov sa následne osadili špeciálne platničky vybavené systémom waterstop. Ten zabraňuje prieniku vody cez telo svorníka za membránu.

Keďže tunel sa musel po dobudovaní vybaviť technologickými zariadeniami osadenými na ostení, bolo potrebné pripraviť prostriedky na ich upevnenie. Na osadenie ventilátorov sa vybudovali betónové bloky, ktoré vystupovali z membrány – membrána bola ukončená na ich bočných hranách (obr. 8). Na uchytenie dopravného značenia sa zabudovali extra svorníky, a to podobným spôsobom ako svorníky na membránu.

Osadenie membrány

Ako vidieť na obr. 7, z platničiek vystupujú závitové tyče, na ktoré sa membrána uchytávala, pričom po pritlačení na závitovú tyč sa prevŕtala a pritlačila protikusom platničky. Na osadenie membrány sa použil špeciálny mechanizovaný voz (obr. 9), ktorého pomocou bolo možné fóliu natiahnuť tak, aby nevznikali previsy a aby dostatočne kopírovala ideálny tvar tunela. Ak bola membrána dostatočne napnutá, jej tuhosť zabraňovala vzniku kmitov, respektíve vibrácií pri aplikácii striekaného betónu.

Z mechanizovaného voza sa membrána upevňovala v štvormetrových baloch. Tie následne pracovníci spájali extrudovaným zváraním z mobilných pracovných plošín. Táto osádka zabezpečovala aj napájanie membrány na betónové konštrukcie vystupujúce z membrány – betónové bloky na osadenie ventilátorov, vstupy do únikových tunelov a portálové úseky.

Obr. 7 Svorníky na osadenie membrány

Obr. 8 Betónový blok na ventilátor

Obr. 9 Mechanizovaný voz na osadenie membrány

Obr. 10 Káblové chráničky

Oceľové siete sa osadzovali v troch etapách. V prvej bolo potrebné na závitové tyče svorníkov osadiť dištančné telesá v tvare kruhov, ktoré zabraňovali dotyku siete a membrány. V druhej etape sa osadili siete v miestach káblových kanálov a následne sa na ne montovali káblové chráničky. V tretej etape sa montovali oceľové siete 100 × 100 × 6 mm plošne po celom obvode tunela. Montovalo sa z mobilných plošín AMV.

Po montáži siete po celom obvode a dĺžke tunela nasledovala príprava na striekaný betón. Na siete sa osadili takzvaní špióni – plastové dištančné telesá s ihlou označujúcou požadovanú hrúbku betónu. Striekaný betón v hrúbke 110 mm sa aplikoval striekacou súpravou Meyco Potenza. Najprv sa nanášal vo vertikálnych pásoch na hrúbku 80 až 100 mm na úsekoch dlhých asi 20 m. Úlohou pásov bolo vystužiť membránu, aby sa minimalizovalo vibrovanie, respektíve kmitanie membrány pri plošnom striekaní. Tieto úseky sa následne dostriekavali na celú plochu. Striekaný betón sa dovážal po 7 m3 a za jednu pracovnú zmenu sa spotreboval materiál zo štyroch až piatich autodomiešavačov, podľa komplikovanosti daného úseku. Komplikovanejšie boli úseky s vystupujúcimi betónovými konštrukciami. Proces aplikácie sa tu musel spomaliť, aby sa konštrukcie neznečistili striekaným betónom. Po dokončení 20-metrového úseku sa kontrolovalo prekrytie „špiónov“ a nasledovalo prípadné dostriekanie úseku.

Striekaný betón sa ošetroval počas štyroch dní vlhčením vodou dvakrát denne. Pracovníci mali k dispozícii cisternu, z ktorej sa voda striekala na ostenie. Z dôvodu zvýšenia požiarnej bezpečnosti ostenia sa v striekanom betóne rozptýlila polypropylénová výstuž.

Obr. 12 Aplikácia striekaného betónu

Obr. 13 Definitívne ostenie

Záver

Spôsob izolácie proti priesakom vody je v Škandinávii diametrálne odlišný od štandardného spôsobu v strednej Európe. Keďže v našich zemepisných šírkach nám geologické podmienky neumožňujú aplikáciu Nórskej tunelovacej metódy, nemožno uvažovať o využití systému inner linning. Z čoho si však môžeme od našich škandinávskych kolegov vziať príklad, je injektáž predpolia na elimináciu vplyvu podzemného diela na úroveň spodnej vody. Predovšetkým v prípade tunelov umiestnených v pásmach ochrany prírody by bolo veľmi užitočné aplikovať tento spôsob pri výstavbe.

Literatúra

1. Haug, R. G.: Introduction to and experiences with Norwegian Tunneling. Statens Vegvesen, 2008.

TEXT: Ing. Peter Balušík

FOTO: autor, Skanska Sverige AB, Statens Vegvesen, Trafikverket

Peter Balušík je projektový manažér v spoločnosti Skanska SK, a. s. Momentálne pracuje na stavbe železničného obchvatu mesta Holmestrand v Nórsku.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.