Problém, ktorý zapríčiňuje kolapsy mostov: Degradácia dodatočne predpätých segmentových mostov

Degradácia dodatočne predpätých segmentových mostov je celosvetovým problémom, ktorý súvisí s nedostatočnými znalosťami a technickými možnosťami v čase prvotnej aplikácie týchto objektov. Od prvého použitia technológie dodatočne predpätých segmentových mostov už pritom došlo aj k niekoľkým krehkým kolapsom vo svete či na Slovensku.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Korózia predpätia predstavuje vážny problém z hľadiska životnosti a únosnosti mostov. Podľa doterajších výskumov sa korózia predpätej (tvrdej) výstuže veľmi líši od korózie bežnej betonárskej (mäkkej) výstuže. Hlavným rozdielom je, že predpäté káble majú zvyčajne výrazne vyššie krytie (vnútorné káble) alebo sú voľne vedené mimo pevnej časti prierezu (vonkajšie káble) [1].

Bežná betonárska výstuž má podstatne nižšie krytie a pri výskyte korózie sa krycia vrstva pomerne rýchlo delaminuje, čím vopred signalizuje problém. Korózia vnútorných predpätých káblov vedených v káblových kanálikoch má v prípade absentujúcej injektáže dostatočný priestor na to, aby sa vnútro káblového kanálika zapĺňalo vznikajúcimi koróznymi produktmi bez vonkajších prejavov.

V prípade vonkajších predpätých káblov vedených v HDPE rúrkach môže v neskorej fáze korózie prasknúť obal kanálika [2]. Druhý rozdiel spočíva v samotnom mechanizme korózie. V dôsledku vodíkom indukovanej krehkosti ocele sa na povrchu drôtov tvoria mikrotrhliny [3].

Okrem postupnej straty predpätia dochádza aj ku strate ťažnosti drôtov, čo vedie ku krehkému porušeniu konštrukčného prvku [4, 5]. Z hľadiska kontroly predpätia je vzhľadom na jej lokálny výskyt najnepriaznivejšia bodová korózia vyvolaná chloridmi [6]. Možnosti nedeštruktívneho odhalenia prebiehajúcej korózie káblov sú obmedzené.

Na základe rozsiahlej štúdie literatúry taiwanských autorov sa dospelo k záveru, že zmena predpínacej sily nemá významný vplyv na vibračné reakcie predpätých betónových nosníkov [7]. Preto použitie vlastných frekvencií v kombinácii s rôznymi ďalšími neistotami, ktoré sa vyskytujú v praxi (zablokovanie ložísk, realizované rekonštrukcie ako napríklad výmena vrstiev vozovky, atď.), nie je vhodným ukazovateľom strát predpätia spôsobených koróziou [7]. Ako najspoľahlivejšia alternatíva sa ukazuje meranie priehybu počas zaťažovacej skúšky mosta [7].

História a špecifiká predpätých mostov na Slovensku

Začiatok výstavby dodatočne predpätých mostov na Slovensku sa datuje do roku 1956, keď boli vyvinuté prvé prefabrikované dodatočne predpäté nosníky pre cestnú infraštruktúru (obrátený „U“ nosník Vloššák). Nosníky sa väčšinou používali na vytvorenie jednoducho podopretých polí. Káble boli vyrobené z patentovaných (P) hladkých drôtov s priemerom 4,5 mm a vedené prevažne v tenkostenných kovových korugovaných kanálikoch [8, 9].

V mieste spoja medzi segmentmi, ktorý bol zvyčajne široký asi 20 – 30 mm, boli tenkostenné kovové korugované kanáliky spojené krátkou hrubostennou kovovou spojkou. Takéto kanáliky sa na Slovensku pri výstavbe predpätých mostov bežne stále používajú – na rozdiel od niektorých krajín, kde je ich používanie zakázané (napr. Florida, USA) [10]. Škáry medzi segmentmi sa vyplnili maltou a neskôr, keď sa technológia výroby prefabrikátov zdokonalila, sa škáry medzi segmentmi zalievali epoxidovými zmesami (s hrúbkou približne 1 mm).

Väčšina starších segmentových dodatočne predpätých mostov na Slovensku patrí do kategórie mostov s vnútorným systémom predpätia so súdržnými káblami. Do roku 1990 sa vonkajšie káble používali len na dodatočné zosilnenie mostov. Vnútorné predpätie so súdržnými káblami je charakterizované vedením káblov vnútri betónu konštrukčného prvku, pričom ich súdržnosť je zabezpečená vyplnením kanálika injektážnou maltou. Tá teda zabezpečuje fyzické spojenie káblov s konštrukciou a pôsobí zároveň ako ochrana proti korózii [2, 10 – 12].

Akékoľvek dutiny vzniknuté nesprávnou injektážou káblových kanálov môžu spôsobiť diskontinuity v napätiach jednotlivých prefabrikovaných segmentov [2, 10]. V prípadoch, keď sú káblové kanáliky nezainjektované, najčastejšie v dôsledku hrubej výrobnej chyby, patrí konštrukcia do kategórie mostov s vnútorným predpätím s nesúdržnými káblami.

Takáto konštrukcia sa automaticky klasifikuje ako riziková (okrem monostrandov), pretože ak dôjde k lokálnej poruche nechránených drôtov kábla (najčastejšie spôsobenou lokálnou jamkovou koróziou vyvolanou chloridmi [11, 13]), konštrukcia stráca predpätie po celej dĺžke nezainjektovaného káblového kanálika [10, 14].

Tieto dve kategórie mostov si vyžadujú aj úplne odlišný prístup ku kontrole a údržbe. V prípade dodatočne predpätých mostov so súdržnými káblami, aj keď dôjde k lokálnemu porušeniu drôtov, existuje stále možnosť ich prekotvenia trením v injektážnej malte a kábel plní svoju nosnú funkciu po celej svojej dĺžke – okrem malej časti v okolí zóny porušenia [15].

Konštrukčný prvok je lokálne oslabený v určitej vzdialenosti pred a za miestom porušenia. Tento prípad skúmal český výskumný tím na segmentovom dodatočne predpätom nosníku I-73 [16]. Dĺžka prekotvenia závisí od trenia a geometrie kábla, vo všeobecnosti polygonálna geometria kábla znižuje dĺžku prekotvenia [16].

V prvých desaťročiach aplikácie technológie predpätia v mostných konštrukciách na Slovensku boli návrhové a konštrukčné postupy nedokonalé v dôsledku obmedzených znalostí, technických možností a nedostatočného dozoru na stavbách. Robilo sa mnoho chýb (napríklad ponechanie nezainjektovaných káblových kanálikov), používali sa nevhodné injektážne malty či nesprávne upevnenie káblových kanálikov viedlo k ich lokálnemu nedostatočnému krytiu betónom.

Ďalšie chyby súvisia s používaním ručných čerpadiel na pumpovanie malty a nevhodných injektážnych zmesí, ktoré často segregovali a krvácali, čo malo za následok vznik dutín v káblových kanálikoch. Mnohé problémy spôsobovali aj netesnosti medzi spojkami a kovovými korugovanými kanálikmi, čo často znemožňovalo injektáž časti kábla. Tieto chyby ovplyvňujú najmä životnosť mostov, zvyšujú náklady na údržbu a takisto riziko krehkého zlyhania.

Poznatky z in-situ cielených diagnostík predpätia

Na základe cielených diagnostík predpätia, ktoré realizovala Katedra betónových konštrukcií a mostov na SvF STU v Bratislave na niekoľkých desiatkach dodatočne predpätých segmentových mostoch, sa zistilo, že takmer polovica kontrolovaných mostov vykazovala určité percento úplnej alebo čiastočnej absencie injektáže káblových kanálikov.

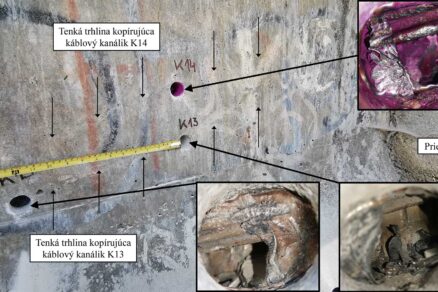

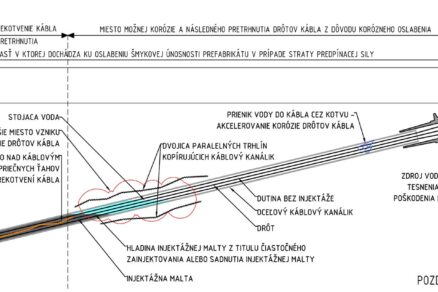

Zároveň sa pri všetkých z tejto skupiny zistili sprievodné chyby súvisiace s kvalitou injektážnej malty. Najčastejšie bola injektážna malta rozdrobená a predpäté drôty neboli úplne obalené injektážnou maltou. Tento defekt môže mať priamy vplyv na súdržnosť drôtov a ovplyvniť aj životnosť mosta. Okrem toho sa často pozorovalo sadanie malty, najmä za kotvami zdvíhaných káblov. V najvyšších bodoch káblových kanálikov sa pozorovali rozsiahle dutiny. Tento jav zároveň sprevádzali trhliny, ktoré sa vytvorili pozdĺž zdvíhaných káblov, a prítomnosť vody (obr. 1) [17].

Výskyt trhlín v betóne pozdĺž káblových kanálikov

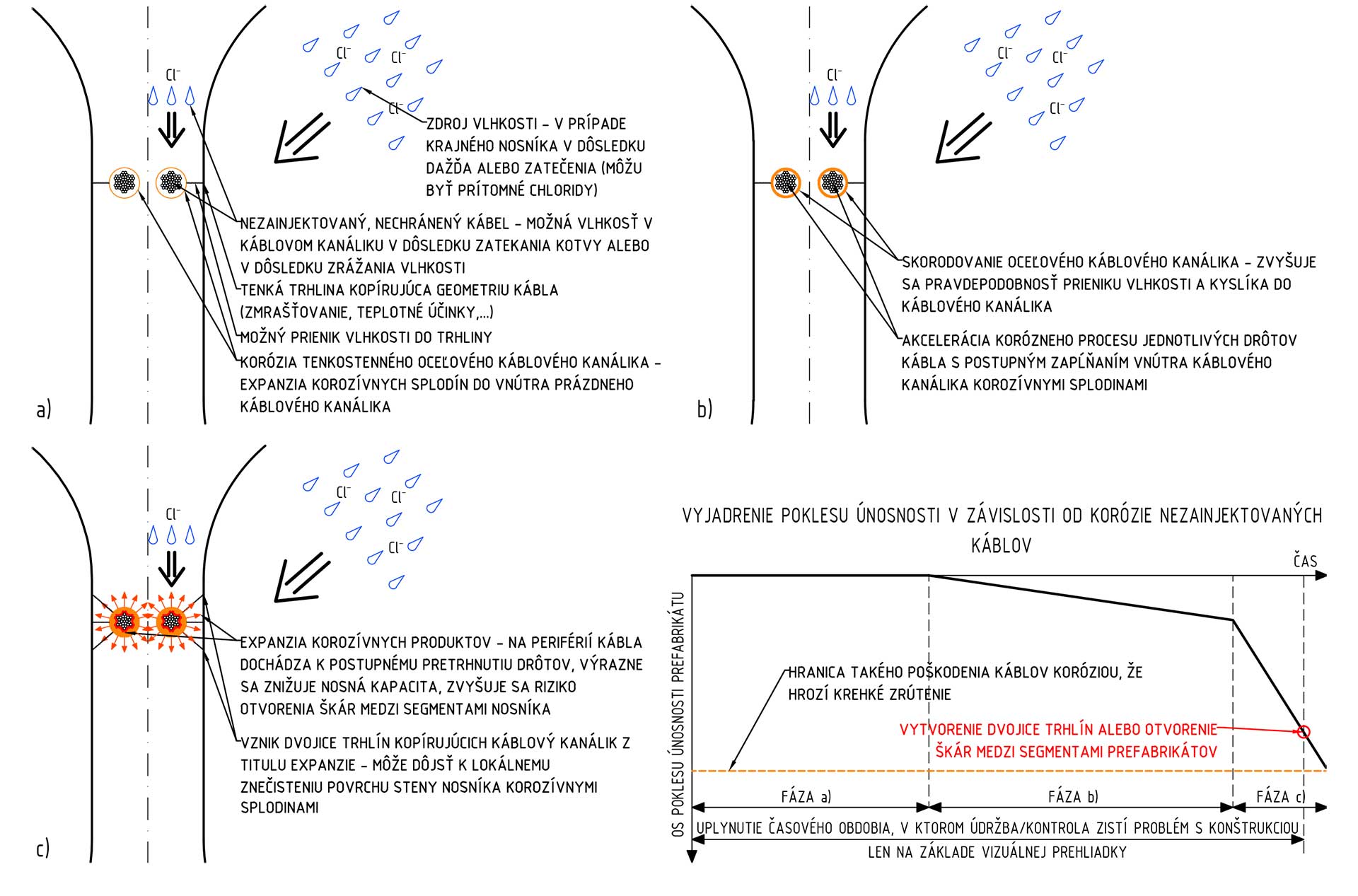

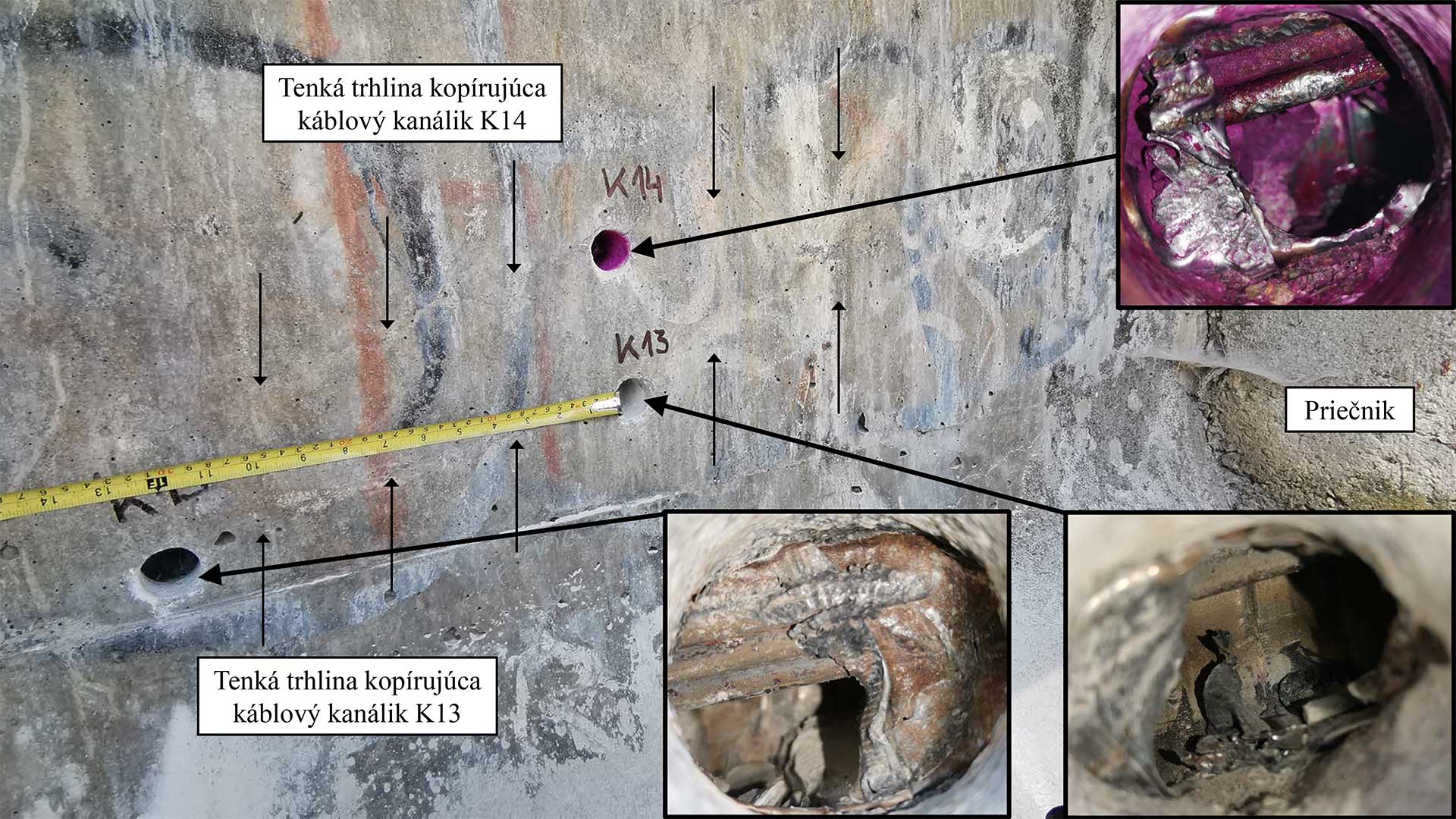

Na väčšine dodatočne predpätých segmentových mostov boli na povrchu stien prefabrikátov pozorované trhliny kopírujúce geometriu káblov. Na základe medzinárodného výskumu týkajúceho sa korózie betonárskej a predpätej výstuže [18 – 22] boli trhliny zatriedené do troch kategórií:

- zmrašťovacie trhliny vyskytujúce sa ako jednotlivé trhliny priamo nad káblami so šírkou do 0,2 mm (konštantná hrúbka trhliny po celej dĺžke), ktoré vznikajú v dôsledku lokálneho oslabenia subtílnych stien prefabrikátov káblovými kanálikmi alebo v dôsledku teplotných účinkov;

- dvojica paralelných, relatívne širokých trhlín, ktoré sa vyskytujú v blízkosti káblov – priebeh trhlín je podobný mechanizmu vzniku trhlín v železobetónových prvkoch pri delaminácii krycej vrstvy korodujúcou výstužou [18 – 22];

- trhliny v dôsledku pretrhnutia a následného prekotvenia predpätých drôtov v miestach, kde je káblový kanálik už zainjektovaný (hrúbka trhliny nie je konštantná po celej dĺžke trhliny) – tieto trhliny sa vytvárajú v dôsledku absencie výstuže potrebnej na prenos napätí vznikajúcich pri vnášaní predpínacej sily do betónu [23].

Takmer na všetkých mostoch sa nad káblami vedenými v stenách a spodných pásniciach prefabrikovaných nosníkov objavovali tenké trhliny. Stav káblov sa v mieste trhlín vždy overil sondou do káblového kanálika, zriedkavo sa objavili aj nezainjektované časti káblových kanálikov.

Okrem toho sa pozorovalo, že ak nedochádza k prieniku vlhkosti do vnútra káblového kanálika podľa schémy na obr. 2, drôty káblov nevykazujú významnú koróziu. V niektorých prípadoch sa pozorovala korózia korugovaných oceľových káblových kanálikov alebo lokálne inkrustácie v dôsledku prenikania vody do tenkých trhlín.

Na mostoch, kde sa na povrchu betónu stien prefabrikátov pozorovala dvojica paralelných trhlín kopírujúcich geometriu zdvíhaných káblov, došlo vo väčšine prípadov k rozsiahlemu poškodeniu až porušeniu periférnych drôtov kábla. Mechanizmus vzniku trhlín opisuje a je veľmi podobný mechanizmu delaminácie krycej vrstvy pri korózii betonárskej výstuže [22].

Hlavný rozdiel spočíva v tom, že v prípade káblových kanálikov, ktoré sú nezainjektované alebo len čiastočne zainjektované, sa vzniknutá dutina v prvých fázach postupne vypĺňa koróznymi produktmi, čo spôsobuje oneskorený rozvoj trhlín [10]. Celý proces korózie predpätých drôtov má tri fázy.

Prvá fáza (podľa obr. 3a)) je charakterizovaná iniciáciou korózie tenkostenného káblového kanálika a periférnych drôtov kábla v dôsledku vlhkosti v káblovom kanáliku (zatekanie kotvy alebo zrážanie vlhkosti v káblovom kanáliku [24]). V tomto štádiu kovový kanálik ešte do určitej miery funguje ako difúzna bariéra, ktorá zabraňuje prenikaniu vlhkosti a kyslíka, čo možno pozorovať aj v grafe na obr. 3.

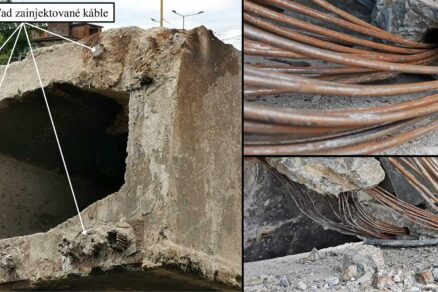

Na obr. 4 je prípad čiastočne zainjektovaného káblového kanálika a vidieť prejavy pozorované na niekoľkých mostoch, ak došlo k poškodeniu káblov. V niektorých prípadoch boli periférne drôty káblov pretrhnuté. Keďže káblový kanálik je čiastočne zainjektovaný, pretrhnuté drôty sa prekotvia v mieste injektáže a nad káblovým kanálikom sa v dôsledku priečnych ťahov vytvorí trhlina.

Ako vidieť na obr. 5, pozdĺž úseku medzi kotvou a miestom, kde sú drôty už opätovne zainjektované, dochádza k zníženiu šmykovej únosnosti prefabrikátu. Tento stav priamo ohrozuje prefabrikáty, v ktorých má predpätie významný podiel na šmykovej odolnosti. Pri starších predpätých konštrukciách bolo bežnou praxou, že šmyková výstuž sa považovala za sekundárnu výstuž navrhovanú len podľa konštrukčných zásad.

V takomto prípade, ak sa drôty pretrhnú v šikmej časti kábla, môže dôjsť ku krehkému šmykovému zlyhaniu oslabeného betónu v okolí prázdnych kanálikov a v procese zlyhania k ich náhlemu stlačeniu [15]. Táto skutočnosť sa týka veľkého počtu cestných mostov z dodatočne predpätých segmentových nosníkov. Keďže väčšina dutín v injektáži zdvíhaných káblov sa nachádza v miestach vystavených vysokým šmykovým namáhaniam, často sa pristupuje na nápravu k obmedzeniu hmotnosti vozidiel.

Diskusia

Dodatočne predpäté segmentové mosty nevykazujú počas degradácie predpätia v dostatočnom predstihu postupné znižovanie únosnosti, čo potvrdili viaceré zahraničné reporty [2, 10, 25, 26].

Celú situáciu ďalej komplikuje skutočnosť, že predpäté segmentové prefabrikáty sa vyrábali so vzopätím, a teda ak sa časť predpätia stratí v dôsledku korózie káblov, nie je viditeľný výrazný priehyb ani v neskorších štádiách degradácie. Ďalšou komplikáciou pri kontrole je obmedzený alebo nemožný prístup k stenám vnútorných prefabrikátov v rámci priečneho rezu počas vizuálnej kontroly. V prípade komorových prefabrikovaných nosníkov alebo nosníkov v tvare I umiestnených veľmi blízko pri sebe alebo s dobetónovaním spodných a horných pásnic možno zvyčajne kontrolovať len spodný povrch prefabrikátov.

Okrem toho, ako sa zistilo počas cielených diagnostík a pri demolácii niektorých mostov, spodná poloha káblov často nevykazuje rozsiahle dutiny v injektáži, čo sa opäť zhoduje aj so zahraničnými skúsenosťami [2, 10, 11, 25]. V dôsledku toho sa pri vizuálnych prehliadkach mostov nemusí včas zistiť, že dochádza k postupnej korózii predpätia najmä zdvíhaných káblov – až je potom príliš neskoro na akýkoľvek zmysluplný zásah, ktorý by predĺžil životnosť konštrukcie a zároveň zachoval jej zaťažiteľnosť.

V dôsledku toho je bežnou praxou, že sa most udržuje v obmedzenom prevádzkovom režime dovtedy, kým sa nezačne s jeho zosilnením alebo úplnou výmenou hornej stavby. V niektorých prípadoch sú na bezpečnú prevádzku mosta potrebné aj ďalšie podperné konštrukcie alebo sofistikovaný monitorovací systém.

Pri vizuálnych prehliadkach mostov sa všeobecne odporúča (ak je to možné) skontrolovať stav kotiev a prítomnosť injektážnej malty v okolí kotevných kuželíkov, kde sa zvyčajne nachádza odvzdušnenie káblového kanálika.

Hodnotenie zainjektovanosti káblov sa preto musí vždy zakladať na vizuálnom potvrdení injektáže v sonde a pozorovaní stavu predpätých drôtov, pričom riziko poškodenia drôtov počas kontroly prevažuje nad rizikom nedostatočnej znalosti skutočného stavu predpätia.

Záver

Žiadna technológia na trhu nedokáže spoľahlivo skenovať/preskúmať mostnú konštrukciu vo veľkom rozsahu a odhaliť tak nedostatky v injektáži káblových kanálikov. Je preto potrebné spoliehať sa na lokálne 3D skenovanie konštrukcie (nie vždy možné z dôvodu tieniaceho efektu oceľových kanálikov) alebo deštruktívne metódy, a tým je výsledok kontroly vždy ovplyvnený počtom kontrolovaných káblov.

Kontrola káblov by sa preto mala vykonávať v takom rozsahu, aby sa čo najviac znížila pravdepodobnosť, že závažná chyba zostane bez povšimnutia. Keďže rozpočet na inšpekciu je vždy obmedzený, miesto sondy a výber káblov by mali realizovať len skúsení odborníci.

Táto práca vznikla s podporou výskumného projektu VEGA č. VEGA 1/0459/24 „Hodnotenie korózie predpínacích lán v rámci existujúcich betónových predpätých mostov s aplikáciou elektronického monitoringu“.

Literatúra

-

- A. Castel, T. Vidal, R. Zhang, R. Fran, V. Sirivivatnanon, T. Cedex, C. Concrete, A. St, P. Highway: Corrosion Initiation and Propagation in the Service Life, in: C.A. R.M. Ferreira, J. Gulikers (Ed.), Int. RILEM Work. Integr. Serv. Life Model. Concr. Struct., RILEM Publications SARL, 2013: pp. 239 – 246.

- D. Trejo, M. B. D. Hueste, P. Gardoni, R. G. Pillai, K. Reinschmidt, S. B. Im, S. Kataria, S. Hurlebaus, M. Gamble, T. T. Ngo: Effect of Voids in Grouted, Post-Tensioned Concrete Bridge Construction: Volume 1 – Electrochemical Testing and Reliabililty Assessment, Fhwa/Tx-09/0-4588-1,. 7 (2009) 366. https://static.tti.tamu.edu/tti.tamu.edu/documents/0-4588-1-Vol1.pdf.

- U. Nürnberger: Corrosion induced failure mechanisms of prestressing steel, Mater. Corros. 53 (2002) 591 – 601. https://doi.org/10.1002/1521-4176(200208)53:8<591::AID-MACO591>3.0.CO;2-X.

- X. Zhang, L. Wang, J. Zhang, Y. Liu: Corrosion-induced flexural behavior degradation of locally ungrouted post-tensioned concrete beams, Constr. Build. Mater. 134 (2017) 7–17. https://doi.org/10.1016/j.conbuildmat.2016.12.140.

- M. Moravčík, P. Bujňákova, F. Bahleda: Failure and damage of a first‐generation precast prestressed bridge in Slovakia, Struct. Concr. 21 (2020) 2353–2362. https://doi.org/10.1002/suco.201900526.

- Y. Tanaka, H. Kawano, H. Watanabe, T. Kimura: Chloride-induced Deterioration and its Influence on Load Carrying Capacity of Post-tensioned Concrete Bridges, Third Int. Conf. Concr. under Sev. Cond. Environ. Load. 1 (2001) 495–502.

- M. Bonopera, K. C. Chang, Z. K. Lee: State-of-the-art review on determining prestress losses in prestressed concrete girders, Appl. Sci. 10 (2020) 1–14. https://doi.org/10.3390/app10207257.

- T. Jávor, L. Borovička, New methods in design and construction of bridges, Praha SNTL. 278 (1967).

- P. Bujňáková, M. Strieška: Development of Precast Concrete Bridges During the last 50 Years in Slovakia, Procedia Eng. 192 (2017) 75 – 79. https://doi.org/10.1016/j.proeng.2017.06.013.

- P. Paulík, T. Makita, L. Bathen, B. Godart, C. Hendy, J. Hunter, M. Kalný, G. Nordbotten, F.R. Stucchi, T. S. Theryo, E. Vonk: Management of post-tensioned bridges, fib. The International Federation for Structural Concrete, 2023. https://doi.org/10.35789/fib.BULL.0110.

- A. Menga, T. Kanstad, D. Cantero, L. Bathen, K. Hornbostel, A. Klausen: Corrosion‐induced damages and failures of posttensioned bridges: A literature review, Struct. Concr. 24 (2023) 84 – 99. https://doi.org/10.1002/suco.202200297.

- M. Bonopera, K.-C. Chang, T.-K. Lin, N. Tullini: Influence of prestressing on the behavior of uncracked concrete beams with a parabolic bonded tendon, Struct. Eng. Mech. 77 (2021) 1 – 17. https://doi.org/10.12989/sem.2021.77.1.001.

- A. Menga, T. Kanstad, D. Cantero: Corrosion induced failures of post-tensioned bridges. Report., 2022. https://doi.org/10.13140/RG.2.2.25231.25763.

- C.E. Inc., New Directions for Florida Post-Tensioned Bridges. Volume 1: Post-Tensioning In Florida Bridges, Florida, 2002. https://www.fdot.gov/docs/default-source/structures/posttensioning/newdirectionsposttensioningvol1.pdf.

- D. Coronelli, A. Castel, N. A. Vu, R. François: Corroded post-tensioned beams with bonded tendons and wire failure, Eng. Struct. 31 (2009) 1687 – 1697. https://doi.org/10.1016/j.engstruct.2009.02.043.

- A. Svoboda, L. Klusáček, R. Nečas, J. Koláček, J. Strnad, M. Olšák: Anchorage length of patented wire cables in prestressed bridge girders, Corros. Mater. Prot. J. 65 (2021) 92 – 96. https://doi.org/10.2478/kom-2021-0012.

- J. Gašpárek, P. Paulík, D. Kopásek: Findings from in-situ survey of post-tensioned precast and segmental post-tensioned bridges, Structures. 68 (2024). https://doi.org/10.1016/j.istruc.2024.107190.

- E. Sola, J. Ožbolt, G. Balabanić, Z. M. Mir: Experimental and numerical study of accelerated corrosion of steel reinforcement in concrete: Transport of corrosion products, Cem. Concr. Res. 120 (2019) 119 – 131. https://doi.org/10.1016/j.cemconres.2019.03.018.

- R. K. L. Su, Y. Zhang: A double-cylinder model incorporating confinement effects for the analysis of corrosion-caused cover cracking in reinforced concrete structures, Corros. Sci. 99 (2015) 205–218. https://doi.org/10.1016/j.corsci.2015.07.009.

- Z. Cui, A. Alipour: Concrete cover cracking and service life prediction of reinforced concrete structures in corrosive environments, Constr. Build. Mater. 159 (2018) 652–671. https://doi.org/10.1016/j.conbuildmat.2017.03.224.

- Y. Zhang, R. K. L. Su: Experimental investigation of process of corrosion-induced cover delamination using digital image correlation, Constr. Build. Mater. 312 (2021) 125287. https://doi.org/10.1016/j.conbuildmat.2021.125287.

- D. Qiao, H. Nakamura, Y. Yamamoto, T. Miura: Crack patterns of concrete with a single rebar subjected to non-uniform and localized corrosion, Constr. Build. Mater. 116 (2016) 366–377. https://doi.org/10.1016/j.conbuildmat.2016.04.149.

- A. Jokūbaitis, G. Marčiukaitis, J. Valivonis: Analysis of Reinforcement Anchorage Zone Behavior of Prestressed Concrete Elements Under Static and Cyclic Loads, Procedia Eng. 172 (2017) 457–464. https://doi.org/10.1016/j.proeng.2017.02.028.

- R. Ponechal, P. Koteš, D. Michálková, J. Kraľovanec, F. Bahleda: Effect of Water Condensate on Corrosion of Wires in Ungrouted Ducts, Materials (Basel). 14 (2021) 7765. https://doi.org/10.3390/ma14247765.

- Design Manual for Roads and Bridges Highway Structures & Bridges Inspection & Assessment CS465 Management of post-tensioned concrete bridges, Highway England, Guildford, 2020. https://www.standardsforhighways.co.uk/tses/attachments/3eab3df6-b87b-412d-ac0b-87a1ea1c325c?inline=true.

- T. W. Ryan, J. Eric Mann, Z. M. Chill, B. T. Ott: Bridge Inspector’s Reference Manual (BIRM), No. FHWA NHI 12-049. Volume 1 (2012) 1020. https://www.dot.state.mn.us.

TEXT A FOTO: Jakub Gašpárek, Peter Paulík, Katedra betónových konštrukcií a mostov na SvF STU v Bratislave