Realizácia tunelov pri Wegierskej Górke v Poľsku úspešne napreduje

Slovenská spoločnosť Uranpres, spol. s r. o., je v Poľsku podzhotoviteľom realizujúcim dva dvojrúrové cestné tunely s označením TD-1 a TD-2.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

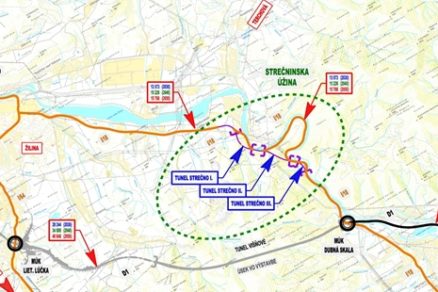

Tunely budú tvoriť časť budúceho obchvatu Wegierskej Górky, ktorý bude súčasťou rýchlostnej cesty S1 na trase Bielsko-Biała – Żywiec – Zwardoń, Przybędza – Milówka. Napriek mnohým ťažkostiam, ktoré vyplývajú z vysokej náročnosti geologických podmienok vzhľadom na karpatské flyšové pásmo, Uranpres prerazil tunelovú rúru TD-1.2 na začiatku novembra 2022.

Základné informácie o stavbe – tunelová časť

Investor: GDDKiA – Generálne riaditeľstvo pre národné cesty a diaľnice

Zhotoviteľ: Konzorcium Mirbud S.A., Kobylarnia S.A. a Interbudmontaź

Projektant: MOSTY Katowice Sp. z o. o.

Podzhotoviteľ (tunely TD-1 a TD-2): Uranpres, spol. s r. o.

Konštrukčná rýchlosť v tuneloch: 80 km/h

Úroveň inžinierskogeologického prieskumu

Podrobnejšiemu opisu geologických podmienok sme sa venovali v časopise IS č. 5/2021. Avšak vzhľadom na postupne odhaľované markantné rozdiely medzi predpokladaným a skutočne zastihnutým stavom horninového masívu považujeme za potrebné spomenúť kvalitu IG prieskumu pri tomto projekte, realizovanom v rokoch 2009 a 2010.

V rámci tohto geologického prieskumu absentovalo množstvo štandardných postupov aplikovaných v prieskumných prácach v slovenských podmienkach, vyplývajúcich z našich obsiahlejších technickým predpisov a noriem. Vzhľadom na spomínané nepredvídateľné fyzické podmienky, ktoré vyústili do niekoľkých mimoriadnych udalostí, si podzhotoviteľ objednal u AGH (Akademia Hórniczo-Hutnicza v Krakowe) expertízu posudzujúcu úroveň uvedených prieskumných prác.

Keďže táto analýza vznikala v priebehu realizácie výstavby tunelov, posudzovala IG prieskum aj na základe údajov zo samotného razenia a výsledkov priebežného geotechnického monitoringu.

Medzi najvýraznejšie nedostatky, ktoré nedosahovali ani podmienky benevolentnejších poľských noriem, patrilo nedodržanie plánovaného realizovaného počtu prieskumných vrtov. Namiesto stanovených 1 381 m vrtov sa v skutočnosti zrealizovalo len 1 051,9 m, čo predstavuje približne 77 %. Zároveň sa preukázalo, že sa opomenuli niekoľké významné skúšky horninového masívu, potrebné na jeho presnú charakteristiku.

Predmetné poľské normy si vyžadovali realizáciu prieskumných vrtov, ktoré by zasahovali do línie projektovanej trasy tunela, pričom nemali byť od seba vzdialené viac ako 20 bm. Hĺbka vrtov mala zároveň presahovať dno výkopu tunela minimálne v polovičnej dĺžke celkovej výšky razeného diela.

Na základe výsledkov z prieskumných meraní bolo s ohľadom na dĺžku tunela zrejmé, že žiadne z týchto podmienok neboli dodržané – počnúc počtom správne realizovaných prieskumných vrtov cez ich odchýlenie z trasy tunela až po maximálny rozstup a dostatočnú hĺbku.

Vypracovaná expertíza deklarovala, že rozsah IG prieskumu z roku 2010 nezodpovedal podmienkam vtedy platnej legislatívy a parametre horninového masívu boli prezentované s výrazne nadhodnotenými výsledkami. Tieto skutočnosti mali významný vplyv na úroveň projektovaného ostenia a z pohľadu podzhotoviteľa významný dosah na jeho cenovú ponuku a následné realizované výkony.

Dodatkové práce doplňujúce pôvodný projekt

Z dôvodu nedostatočného IG prieskumu a z toho vyplývajúcich projekčných prác nebolo z pozície podzhotoviteľa technicky možné dosiahnuť stanovené postupy v razení. Toto spomalenie v razení teda vyplynulo z potreby realizovania obrovského množstva dodatkových prác, ktoré dopĺňali nedostačujúcu úroveň pôvodne dimenzovaného primárneho ostenia.

Okrem pridania dvoch hlavných vystrojovacích tried typu 4C a 4D sa dodatočne naprojektovalo ďalších 43 variantov vystrojovacích tried a stanovila sa ich cena. Napriek tomu si vysoká premenlivosť kvality horninového masívu vyžadovala neustálu úpravu technológie, predovšetkým na tunelových rúrach TD-2.

Rozdiel medzi pôvodne projektovanou vystrojovacou triedou typu 4B a neskôr pridanou VT 4C spočíval iba vo zväčšení rozmeru inštalovaných perforovaných mikropilót v rámci mikropilótových dáždnikov potrebných na zaistenie stability klenby tunela. Išlo o mikropilóty s rozmermi 89/6,3 mm s dĺžkou 15,0 m, ktoré nahradili mikropilóty s rozmerom 114,3/10 m s rovnakou dĺžkou.

Vystrojovacia trieda typu 4D, aplikovaná v tunelových rúrach TD-2, sa však od pôvodného projektu odlišovala omnoho výraznejšie. Významne sa skrátil záber z pôvodných 0,8 na 0,4 m a namiesto dosiaľ používaných bretexov 185/32/22 sa začala používať ťažká výstuž TH 34/36, inštalovaná po celom obvode tunela.

Ďalším špecifikom bola montáž špeciálne vyrobených zváraných oceľových sietí s rozmermi 12 × 75 × 150 mm, ktoré nahradili štandardné siete 6 × 150 × 150 mm. S ohľadom na veľkosť prútov a z toho vyplývajúcu hmotnosť bola ich inštalácia skutočnou výzvou. Prstenec tunela je v tejto VT potrebné uzatvárať okamžite, bez povoleného odstupu kaloty od lavice a dna.

Aktuálne najnovšou realizovanou doplnkovou technológiou je aplikovanie vysokotlakovej injektáže v tuneli TD-2. Pôvodne stanovená technológia počítala s vyvŕtaním 101 ks otvorov dlhých 15,0 m v priestore kaloty. Po odvŕtavaní prebehla v prvej fáze TP nízkotlaková injektáž (50 l/vrt pri tlaku 2 MPa), tzv. zálievka.

Nasledovala 24-hodinová technologická pauza, ktorú je nevyhnutné dodržať po každej z celkových 4 nasledujúcich fáz vysokotlakovej injektáže (tlak 5 MPa). Injektážne rúrky majú v sebe každých 50 cm zabudované manžety, ktoré vymedzujú jednotlivé postupne injektované úseky.

Pomocou obturátora sa do každého úseku injektuje približne 50 l cementovej zmesi. Tento proces sa celkovo zopakoval štyrikrát. Podzhotoviteľ navrhol alternatívu tejto príliš zdĺhavej metódy, pozostávajúcu z kombinácie vysokotlakovej injektáže 27 ks vrtov s dĺžkou 12,0 m v klenbe kaloty a konsolidácie čelby osadením 35 ks sklolaminátových kotiev DN60/40 s dĺžkou 12,0 m. Všetky tieto operácie prebiehajú, samozrejme, pod už zrealizovaným mikropilótovým dáždnikom.

Dodatkové zväčšenie hrúbky pôvodne navrhovaného ostenia a ideálne aj úpravu terénu si bude vyžadovať úsek nachádzajúci sa v staničení 34 + 350,00 m, ku ktorému sa podzhotoviteľ približuje razením z južného portálu tunela TD-2. Ide o miesto, v ktorom sa vyskytuje koryto s pretekajúcim potokom, kolmým na os tunela. Nadložie nad tunelovou rúrou TD-2.1 takmer zasahuje do jeho profilu (mocnosť len 1,0 bm). Výška nadložia nad TD-2.2 je priemerne 10,0 bm.

Súčasná rozpracovanosť a akcelerácia razenia

Aj v dôsledku vyššie uvedených dodatkových prác sa podzhotoviteľ v spolupráci s hlavným zhotoviteľom odhodlal k pôvodne neplánovanému kroku, ktorým bolo začatie protirazenia na tunelovej rúre TD-1.2 (severný portál) a oboch tunelových rúrach TD-2 (južný portál). Cieľom bolo zabrániť predĺženiu termínov výstavby tunelov, keďže stavbu už výrazne negatívne zasiahla pandémia koronavírusu.

Takéto opatrenie si však vyžadovalo výrazné doplnenie počtu pracovníkov a strojnej mechanizácie. K 25. 9. 2022 bolo v kalote tunelovej rúry TD-1.1 vyrazených 711,8 m (90,7 %) a v TD-1.2, ktorá sa v súčasnosti razí z oboch portálov, spolu 667,4 m (88,64 %). Obe tunelové rúry TD-2 sa razia z oboch strán, pričom v TD-2.1 je vyrazených spolu 421,7 m (45,7 %) a v tunelovej rúre TD-2.2 sa stihlo vyraziť 299,2 m (31,8 %). V tuneli TD-1 sú zároveň zrealizované aj dve z troch priečnych prepojení.

Trhacie práce v poľských podmienkach

Pri výstavbe tunelov TD-1 a TD-2 sa ukázali ako problémové aj trhacie práce (TP), ich nedostatočná kvalita a vzhľadom na to aj neúmerná odmena pre ich realizátora. Napriek zložitým geologickým podmienkam sa pri rozpojovaní horniny predpokladalo ich využitie v omnoho väčšej miere, ako je to v skutočnosti.

Keďže subdodávateľ realizujúci TP nie je vzhľadom na charakter uzavretej zmluvy viazaný odmenou za množstvo rozpojenej horniny, cena za jej 1 m3 sa v určitom období pohybovala nad úrovňou 20 eur. Po začatí prác na ďalších čelbách a rozdelení nákladov na zamestnancov subdodávateľa na viacero stavebných objektov sa cena ustálila na 12 eur/m3.

Stále však ide o sumu približne o 30 % vyššiu v porovnaní s aktuálnymi cenovými ponukami na Slovensku, ktoré už zahŕňajú významné navýšenie cien amoniaku na svetových trhoch, spôsobené aktuálnou geopolitickou situáciou. Vzhľadom na poľskú legislatívu nemala spoločnosť Uranpres možnosť využiť služby slovenských poskytovateľov TP, čím bol výber ich dodávateľa obmedzený na minimálne množstvo poľských odborných firiem.

Keďže sa v Poľsku prostredníctvom NRTM realizoval dosiaľ len neďaleký tunel Laliky a súbežne s projektom obchvatu Wegierskej Gorky finišovala stavba tunela Zakopianka, doterajšie skúsenosti zmluvne zabezpečených strelmajstrov s trhacími prácami pochádzali len z ich využívania v uhoľných baniach.

Okrem nepresnej kalkulácie trhacích prác pri príprave projektu vyplývajúcej z nepredvídateľných fyzických podmienok dopláca zhotoviteľ v priebehu výstavby aj na ich nevyhovujúcu kvalitu a nedostatočnú odbornosť realizátora. Tá sa prejavila už pri vyhotovení projektu TP, ktorá v porovnaní s rozsahom obdobných projektov pre tunelové stavby na Slovensku extrémne zaostáva.

Projekt neobsahoval akékoľvek relevantné informácie o plánovaných použitých vhodných typoch trhavín, pomôcok a spôsobov roznetu vrátane prehľadu časových stupňov, použitých rozbušiek, konštrukcií náloží či organizácii odstrelu. Zároveň neobsahoval žiadny výpočet parametrov odstrelu pre jednotlivé časti tunela a vystrojovacie triedy. TVO takisto navrhol iba jediný variant vrtnej schémy, ktorú vyžadoval aplikovať pri všetkých typoch zastihnutej geológie.

Výsledkom toho boli buď nadmerné technologické nadvýlomy, alebo po zmene systému prác veľké množstvá nerozpojenej horniny, vyžadujúce si siahodlhé profilovanie a v nemalej miere aj nutnosť dodatočných prístrelkov.

Vrtné práce realizoval podzhotoviteľ vo vlastnej réžii, prácu subdodávateľa však mohol hodnotiť len na základe výsledku trhacích prác, keďže nemal možnosť dohliadať na proces prípravy, adjustácie a nabíjania vývrtov priamo v tuneli. Optimálnych výkonov mimoriadne zdĺhavo realizovaných trhacích prác sa však podzhotoviteľ dočkal iba v minimálnej miere.

Záver

Napriek náročným podmienkam karpatského flyšu a mnohým ďalším komplikáciám, či už spôsobeným pandémiou koronavírusu alebo extrémnym nárastom cien materiálov v dôsledku prebiehajúcej vojny na Ukrajine, preukázala spoločnosť Uranpres v snahe dosiahnuť požadované postupy v realizácii tohto významného projektu u našich severných susedov obrovskú mieru úsilia a flexibility.

Dosiahnuté pracovné výkony by však boli len veľmi ťažko realizovateľné bez mimoriadneho prístupu a vysokej profesionality zamestnancov hlavného zhotoviteľa, spoločnosti Mirbud.

Okrem prác na razení prebieha v súčasnosti v tuneli TD-1 v plnom prúde jeho profilácia pri postupnom výkope dna, pripravovaného na betonáž spodnej klenby. Zároveň finišujú práce na jednom z dvoch debniacich vozov, armovacieho a profilovacieho voza. Veríme, že v nastolenom tempe budeme pokračovať k spokojnosti všetkých zúčastnených strán, ktoré sú na projekte obchvatu Wegierskej Górky zainteresované.

TEXT: Ing. Vladislav Lipták, Ján Jaško, obaja pôsobia v spoločnosti Uranpres, spol. s r. o.

FOTO: Ing. Marián Solár, Michal Horna