Kladenie dvoch asfaltových vrstiev technológiou Compactasphalt

Budúce ekonomické možnosti spoločnosti závisia od efektivity jej dopravného systému. V súčasnosti sa problémy cestných komunikácií prejavujú vo forme chýb rovinatosti povrchu, drsnosti vozovky, odolnosti proti deformácii a priľnavosti vrstiev. Tenšie vrchné vrstvy sú odolnejšie proti deformácii, ale zároveň sa ťažšie kladú a zhutňujú. Pomocou technológie Compactasphalt, pri ktorej sa súčasne ukladá spojovacia a obrusná vrstva, možno zredukovať hrúbku obrusnej vrstvy o polovicu. Vďaka využitiu tepelného potenciálu spojovacej vrstvy sa čas na proces zhutňovania niekoľkonásobne predlžuje.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Vysoké zhutnenie možno dosiahnuť len zodpovedajúcou hrúbkou kladenia. Na garantovanie funkcie zhutnenia vrchnej vrstvy postačia aj tenšie vrstvy. Keďže však povrch studeného podkladu treba zhutniť, je nevyhnutné hrúbku vrchnej vrstvy obsahujúcej veľké množstvo spojiva (a teda má aj zníženú medzu pevnosti v šmyku) prispôsobiť poddajnosti zhutnenia, v dôsledku čoho je asfalt náchylnejší na deformácie pri dopravnom zaťažení. Používaním čoraz tvrdších spojív rastie teplota zmiešavania a kladenia a finálne zhutnenie výraznejšie ovplyvňujú nepriaznivé poveternostné podmienky.

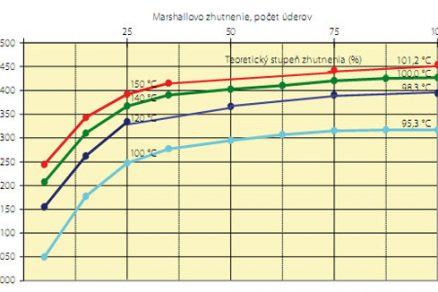

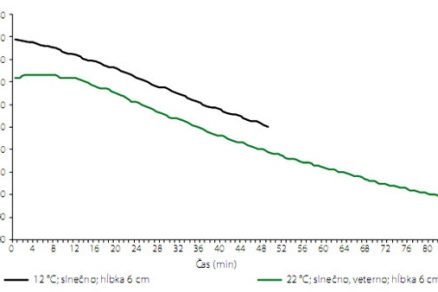

Marshallov test preukázal vzťah medzi zhutnením (počet nárazov) a teplotou asfaltu v zmesi AC 0/11, B 65 (obr. 1). Z červenej krivky je zrejmé, že zmes s teplotou 150 °C možno 100 údermi zhutniť o viac ako 100 %. Znížením teploty na 120 °C (modrá krivka) sa pomocou rovnakej energie zhutnenia dosiahne stupeň zhutnenia približne 98 % a pórovitosť 4 % objemu, čo je celkom uspokojivý výsledok. Treba však spomenúť, že rovnaká úroveň zhutnenia sa dá pri vyššej teplote dosiahnuť len 25 nárazmi, čo predstavuje štvrtinu potrebnej energie. To je dôvod, prečo sa zhutňovanie pri zodpovedajúcich teplotách začína pomocou ľahších valcov a riziko deformácií a šmykových trhlín sa redukuje postupným prechodom na ťažšie valce. Ak teplota klesne na 100 °C a menej, požadovaný stupeň zhutnenia 97 % nemožno podľa Marshalla dosiahnuť ani pomocou štvornásobnej energie zhutnenia a pórovitosť sa blíži k 8 % objemu. V takomto v podstate bežnom prípade by za nepriaznivých poveternostných podmienok mohla vzniknúť asfaltová vrchná vrstva nízkej kvality. Teplota zmesi sama osebe nemôže problém vyriešiť. Ďalším rozhodujúcim faktorom je čas, ktorý je na finálne zhutnenie k dispozícii. Podľa [1] hrúbka vrstvy ovplyvňuje čas chladnutia s exponentom 1,8. Ak by sa hrúbka vrchnej vrstvy znížila na polovicu, k dispozícii by bolo menej ako tretina času v porovnaní s časom na klasické finálne zhutnenie. Bolo teda potrebné nájsť riešenie, ktoré by nielenže umožnilo použiť zmes vrchnej vrstvy malej hrúbky odolnej proti deformácii, ale natoľko by pozitívne ovplyvnilo mechanické vlastnosti kladeného asfaltu, že by sa dala očakávať jeho podstatne dlhšia životnosť. Takto sa zrodila myšlienka technológie Compactasphalt.

Obr. 1 Vzťah medzi zhutnením a teplotou asfaltu v zmesi AC 0/11, B 65

–>–>

Technológia Compactasphalt

Compactasphalt je metóda kladenia asfaltu v zmysle podmienok ZTV Asphalt StB 2007, pri ktorej sa vrchná a spodná vrstva asfaltu ukladajú bezprostredne za sebou – bez prejazdu transportného vozidla (finišera) po spodnej vrstve a s vysokým predhutnením spodnej vrstvy. Tenšia vrchná vrstva môže ťažiť z tepelnej kapacity súčasne kladenej spodnej vrstvy, napríklad spojiva. Pri stavebných triedach SV až II [2] sa materiál pomocou technológie Compactasphalt kladie tak, že spojivová vrstva má 10 cm a vrchná vrstva 2 cm. Na rozdiel od bežných stavebných postupov (8 + 4 cm) to vedie k strojnásobeniu vrchnej vrstvy, keďže tu vzniká monolitická vrstva hrubá 12 cm. V dôsledku toho viac než sedemnásobne narastá čas, ktorý je k dispozícii na finálne zhutnenie, čo umožňuje bezpečne dosiahnuť požadovaný stupeň zhutnenia. Na obr. 2 je znázornený výňatok zo série teplotných meraní počas rokov 2004 až 2005 pri aplikácii technológie Compactasphalt pomocou modulárnych finišerov. Možno rozpoznať postupný pokles vnútornej teploty a na základe podobného vývoja teplôt počas priaznivých podmienok na kladenie odvodiť, že by sa dal dosiahnuť pokles teploty zmesi napríklad o 10 až 15 °C. Samozrejme, so zreteľom na podmienky špecifické pre projekt a bez použitia prísad znižujúcich viskozitu. Vďaka tomuto inovatívnemu stavebnému postupu sa nielenže výrazne predlžuje čas na finálne zhutnenie, ale je prínosom aj pre vertikálnu homogenitu zhutnenia. Pri oboch vrstvách možno dosiahnuť čo najnižšie hranice objemu pórov bez toho, aby hrozilo riziko tvorby drážok pri objemovo konštantnej defomácii. Intenzívne previazanie oboch vrstiev garantuje bezpečné vychýlenie šmykových síl v dôsledku dopravnej záťaže v oblasti spojivovej vrstvy. Vzhľadom na silnejšie zhutnenie, intenzívnu adhéziu vrstiev a o niečo nižší obsah minerálov spojiva sa zlepšuje koeficient elasticity asfaltu.

Obr. 2 Špecifické rozdelenie vnútorných teplôt pri použití technológie Compactasphalt

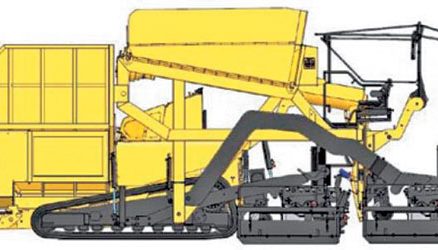

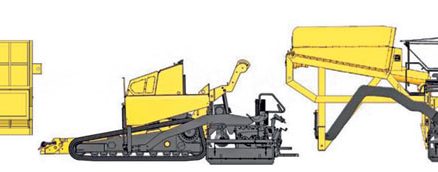

Obr. 3 Finišer na kladenie dvoch asfaltových vrstiev kompaktného asfaltu pri malých šírkach komunikácií je skonštruovaný modulárne

Modulárny finišer

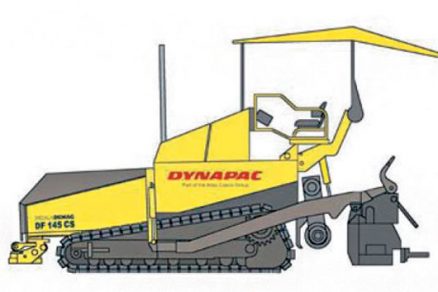

Úspešná technická implementácia koncepcie bola spojená s niekoľkofázovým vývojom špeciálnych strojov a procesov. Skúšobné kladenie sa uskutočnilo na diaľnici 156 v blízkosti obce Weisswasser neďaleko Cottbusu. Bolo potrebné uložiť 35 000 m2 kompaktného asfaltu. Diaľničná spoločnosť v Bautzene zvolila tento materiál, aby ho otestovala ako prípadnú budúcu možnosť získať vysokokvalitný cestný povrch. Aby bolo možné aplikovať kompaktný asfalt v šírke 7,50 m, musel sa vyvinúť a zrealizovať nový, no zároveň nákladovo efektívny cestný finišer. Spoločnosť Dynapac vo Wardenburgu na tento účel vyvinula variáciu svojho štandardného finišera Dynapac DF145CS. Je skonštruovaný modulárne a umožňuje zmeniť konvenčný cestný finišer na finišer typu Compactasphalt. Spätná prestavba na konvenčný finišer nepredstavuje problém a možno ju vykonať v priebehu piatich hodín. Celá koncepcia bola uvedená do praxe spoločnosťou Eurovia VBU GmbH v jej závode v Cottbuse.

|

|

| Obr. 4 Vnútorné previazanie a výborné prepojenie vrstiev | Obr. 5 Porovnanie konvenčného kladenia a kompaktného kladenia asfaltu |

Po prípravných prácach na stavenisku sa položila základná, podkladová vrstva v hrúbke 10 cm. Následne sa v rámci jedného pojazdu aplikovala spojovacia a obrusná vrstva pomocou nového postupu kladenia kompaktného asfaltu. Spojovacia vrstva mala hrúbku 10 cm a obrusná vrstva 2 cm. Na uvedenú operáciu bol dodaný stroj Dynapac DF145CS s dvoma pracovnými lištami. Pripojené boli dve násypky na dva rôzne asfaltové materiály. Súčasťou stroja bol aj mobilný plnič Dynapac MF300C.

Preukázalo sa, že koncepcia modernizácie konvenčného finišera na finišer na kompaktný asfalt je správna a že v budúcnosti by to mohol byť bežný spôsob kladenia asfaltu. Počas procesu bola kvalita kladenia asfaltu podrobená prísnej a intenzívnej kontrole. Už prvá pracovná lišta so zvýšenou mierou zhutnenia, aplikujúca spojovaciu vrstvu, pracovala s približne 90-percentným zhutnením. Za ňou nasledovala druhá pracovná lišta na kladenie obrusnej vrstvy.

Za finišerom najprv nasledoval menší tandemový valec s hmotnosťou 4 tony so širokými behúňmi, ktorého úlohou bolo previazanie oboch položených vrstiev. Ďalší proces hutnenia sa uskutočňoval štandardným spôsobom. Stupeň zhutnenia sa najskôr odmeral Troxlerovým prístrojom a potom odobratím vzoriek profilov. Dosiahol sa stupeň zhutnenia približne 101 %.

|

|

| a) | c) |

|

|

| b) Obr. 6 Použitie cestného asfaltového finišera a) cestný asfaltový finišer Svedala-DEMAG DF145 CS, predpripravený na metódu Compactasphalt (7.00 h), b) demontáž štandardných stien násypky, výfukového komína a striešky (8.30 h); montáž veľkej násypky na spojovaciu vrstvu, ako aj modulu s druhou pracovnou lištou na kladenie obrusnej vrstvy asfaltu (10.00 h), c) zostavenie stroja na požitie metódy Compactasphalt (12.00 h) |

|

Čas kladenia sa použitím technológie Compactasphalt znižuje na polovicu a nie sú potrebné nijaké postrekové prípravky medzi spojovacou a obrusnou vrstvou. Potrebný je iba jeden finišer. Skutočnosť, že množstvo materiálu potrebného na najdrahšiu obrusnú vrstvu možno znížiť približne o 50 %, vedie k úspore nákladov. Výsledkom intenzívneho previazania spojovacej a obrusnej vrstvy je dlhá životnosť cestného povrchu. Na konci celého procesu je asfaltová cesta s omnoho vyššou kvalitou.

Iba čas ukáže, či sa táto metóda bude považovať za efektívnu, a na odpoveď si budeme musieť počkať niekoľko rokov. Na záver možno povedať, že efektívnosť tohto postupu sa zdá logická. Skutočnosť, že netreba vyvíjať špeciálny finišer, ktorý možno použiť na kladenie kompaktného asfaltu, je určite zaujímavá. Konvenčný stroj Dynapac DF145CS, modulárne upravený na použitie technológie Compactasphalt v priebehu relatívne krátkeho času, je dobrou voľbou, ktorá spĺňa požiadavky na prácu nielen konvenčným spôsobom, ale aj s kompaktným asfaltom.

TEXT: Ing. Miroslav Majba

FOTO: DYNAPAC

Miroslav Majba je riaditeľ spoločnosti KOLEX, s. r. o., výhradného zástupcu firmy DYNAPAC pre Slovenskú republiku.

Literatúra

1. Dainess, M. E.: Cooling of Bituminous Layers and Time Available for Their Compaction. (Chladenie živičných vrstiev a čas, ktorý je k dispozícii na ich zhutnenie). Správa 4 Laboratória pre dopravný a cestný výskum, 1985, Department of Transport, ISSN 0266-5247.

2. RStO 01 – Richtlinien für die Standardisierung des Oberbaus von Verkehrsflächen, Ausgabe 2001. FGSV Forschungsgesellschaft für Straßen- und Verkehrswesen e.V., Köln, FGSV 499, s. 35.

3. Exzellent Bauen in Deutschland, 2009.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.