Klimatické ciele a CO2 stopa cementu

K dosiahnutiu klimatickej neutrality má výrazne prispieť aj zníženie produkcie CO2 pri výrobe cementu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Je ťažké predstaviť si svet bez cementu. Je to po vode druhá najčastejšie používaná surovina na svete. V závislosti od zdroja sa uvádza, že emisie oxidu uhličitého z výroby cementu tvoria 7 až 8 % z celkového množstva CO2 vyprodukovaného ľudskou činnosťou. Svetová spotreba betónu v dôsledku rastu svetovej populácie a urbanizácie naďalej stúpa. Je preto potrebné hľadať riešenia pre lepšiu udržateľnosť.

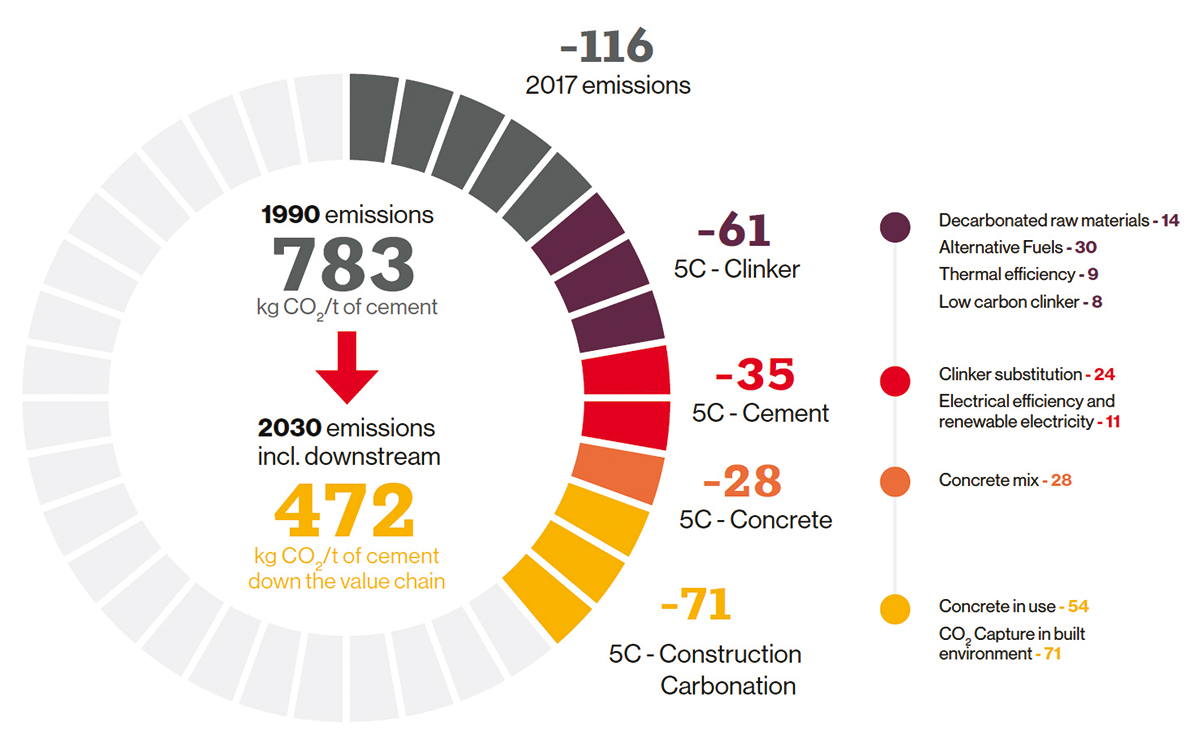

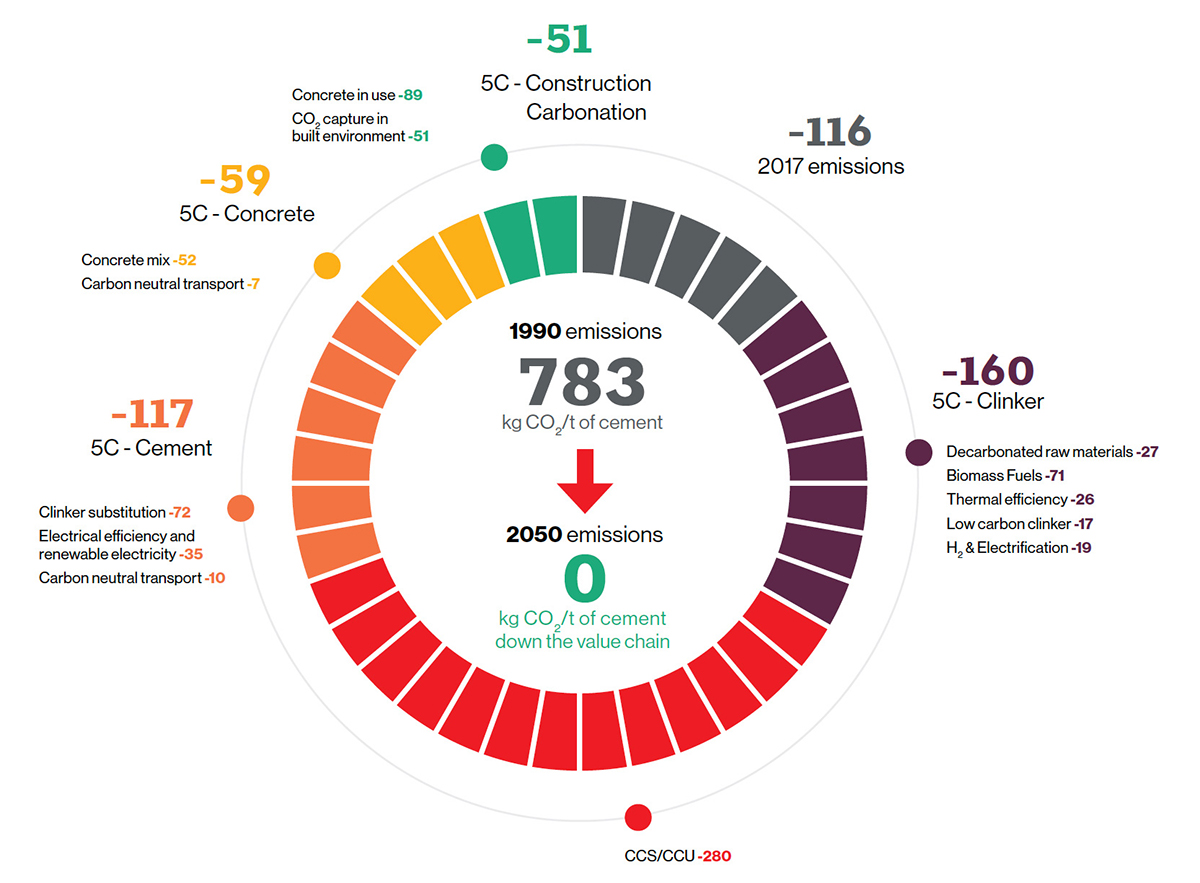

Dobrou správou je, že potenciál pre redukciu emisií CO2 pri výrobe cementu je veľký. V rámci Európskej zelenej dohody si EÚ prostredníctvom európskeho klimatického predpisu stanovila záväzný cieľ dosiahnuť klimatickú neutralitu do roku 2050. To znamená, že súčasné úrovne emisií skleníkových plynov musia v nasledujúcich desaťročiach výrazne klesnúť. Ako medzistupeň ku klimatickej neutralite zvýšila EÚ svoje ambície v oblasti klímy a zaviazala sa znížiť emisie do roku 2030 aspoň o 55 % [1].

V súlade s plánmi Európskej komisie vypracovalo Európske združenie výrobcov cementu CEMBUREAU plán redukcie emisií CO2. Je rozdelený na dva kroky. V prvom, ktorý sa viaže na obdobie do roku 2030, sa európski výrobcovia cementu zaviazali k redukcii emisií o 55 %. V druhom kroku majú za cieľ dosiahnutie úplnej uhlíkovej neutrality, ktorá by mala nastať do roku 2050.

Ako vzniká CO2 pri výrobe cementu?

Výroba cementu je energeticky náročný proces, pri ktorom sa uvoľňujú skleníkové plyny, najmä CO2. Hlavnou zložkou cementu je slinok. Výroba slinku vo veľkých rotačných peciach je zodpovedná za 90 % emisií cementárskeho priemyslu.

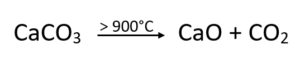

Pri tepelnom rozklade vápenca dochádza k uvoľňovaniu chemicky viazaného CO2, ako aj k uvoľňovaniu CO2 v dôsledku spaľovania paliva. Najväčším zdrojom CO2 je kalcinácia (spaľovanie) vápenca, na ktorú pripadá približne 65 % emisií CO2 z výroby slinku. Zvyšných približne 35 % emisií sa uvoľní pri spaľovaní paliva.

(kalcinácia vápenca)

Ako môžeme znížiť emisie CO2 pri výrobe cementu?

1. Alternatívne vstupné materiály

Aby sme znížili množstvo CO2, ktoré vzniká pri kalcinácii, používame pri výrobe slinku alternatívne suroviny, napríklad:

- stavebný odpad a odpad z demolácií,

- tehly a dlaždice z búrania,

- zlievarenské formy a piesok.

Tie nahrádzajú prírodné materiály používané pri výrobe slinku. Väčšina týchto alternatívnych surovín neobsahuje CO2, takže v dôsledku ich využívania je CO2 stopa pri výrobe slinku a cementu menšia. Týmto spôsobom je možné znížiť emisie CO2 zo spracovania surovín až o 30 %.

2. Alternatívne palivá

Slinok sa vyrába v rotačných peciach pri extrémne vysokých teplotách (1 450 ° C) spaľovaním rôznych druhov palív. Emisie CO2 je možné znížiť, ak sa na produkciu tepelnej energie namiesto tradičných fosílnych palív (uhlie, zemný plyn, rafinérsky koks) použijú alternatívne palivá.

Tento proces je známy aj ako energetické zhodnocovanie. Alternatívne palivá sa vyrábajú z biomasy, upraveného priemyselného alebo komunálneho odpadu, ktorý sa následne nemusí skládkovať a zároveň sa tým šetria obmedzené prírodné zdroje. V porovnaní s konvenčnými palivami sa tak ušetrí až 30 % emisií CO2.

Najväčší prínos pri znižovaní emisií CO2 majú alternatívne palivá s obsahom biomasy, ktoré po spálení považujeme za 100 % emisne neutrálne. Emisie zo spotreby paliva je teda teoreticky možné úplne eliminovať.

Výhody alternatívnych palív:

- zníženie CO2,

- neutrálne CO2,

- šetrenie prírodných zdrojov,

predchádzanie skládkovaniu odpadu, - bezodpadové spracovanie paliva, keďže popol sa zapracuje do výrobku.

3. Energetická účinnosť

Výroba slinku ako základnej zložky cementu si vyžaduje spotrebu veľkého množstva energie. K optimalizácii výroby patrí aj znižovanie celkovej spotreby energie, napríklad využitím odpadového tepla. Odpadové teplo je možné využiť na predhrievanie suroviny pred vypálením, alebo aj na výrobu vlastnej elektrickej energie.

4. Náhradné materiály

Pri výrobe cementu je ďalej možné použiť náhradné materiály. Tieto materiály sú schopné (chemicky alebo fyzikálne) nahradiť hlavnú zložku cementu slinok. Sú CO2 neutrálne, takže ich pridanie nielen zlepšuje vlastnosti produktu, ale aj znižuje emisie CO2.

K týmto náhradným materiálom patria:

- troska z výroby ocele,

- popolček z elektrární,

- prírodný puzolán,

- vápenec.

V závislosti od výrobku a samotného použitia cementu môžu tieto materiály ušetriť až 60 % emisií CO2, ktoré by inak vznikli pri výrobe slinku.

Ako môže každý pomôcť?

Aj pred sprísnením legislatívy a zavedením dodatočnej regulácie je možné zvýšiť podiel spotreby cementov so zníženou uhlíkovou stopou podporou záujmu o uhlíkovú stopu cementových materiálov a podporou dopytu po výrobkoch s nižšou uhlíkovou stopou.

Hodnoty CO2 stopy cementu je možné získať z voľne prístupnej elektronickej EPD databázy, alebo od samotných výrobcov cementu. Momentálne však neexistuje jednotný globálny systém hodnotenia výsledkov emisií CO2 cementu.

Transparentný systém na označenie uhlíkovej stopy

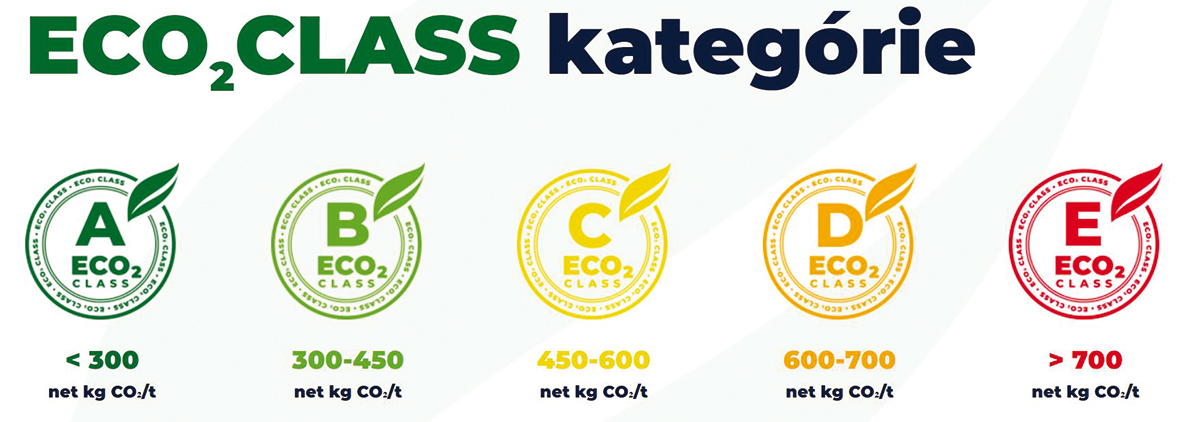

Pre jednoduchšiu orientáciu zákazníka spoločnosť Danucem Slovensko vytvorila vlastný označovací systém. Na základe výsledkov výpočtu uhlíkovej stopy cementu sú výrobky zaradené do jednej z piatich kategórií: A, B, C, D a E.

Produkty kategórie A sú hodnotené ako environmentálne najviac prijateľné: množstvo čistých emisií CO2 z výroby je menšie ako 300 kg/tona cementu. Čisté emisie CO2 v kg sú emisie CO2 bez alternatívnych palív, vypočítané na základe metodiky WBCSD – Cement sustainability initiative.

Čo dodať na záver?

Uvedené možnosti a opatrenia naznačujú trendy budúceho vývoja. Už dnes je možné zavedením vyššie uvedených opatrení a podporou záujmu o informovanosť zákazníkov znížiť emisie z výroby cementu.

Prispôsobením procesov pri aplikácii výrobkov na báze cementu s nízkou uhlíkovou stopou, ako aj ďalším pokrokom v oblasti výskumu a vývoja nie je dosiahnutie cieľa do roku 2030 nereálne. Bude si však vyžadovať súčinnosť všetkých zúčastnených strán.

Literatúra

1. Rada Európskej únie (https://www.consilium.europa.eu/sk/policies/eu-plan-for-a-green-transition/).

2. CEMBUREAU 2050 Roadmap.

3. Danucem Slovensko (www.danucem.com/sk/co2).