Kovové konštrukcie a možnosti ich ochrany pred ohňom

Hoci sú kovové konštrukcie nehorľavé, ich správanie pri požiari možno v dôsledku straty vylepšených mechanických vlastností získaných rôznymi mechanicko-tepelnými technológiami spracovania považovať za veľmi nebezpečné. Všetky typy ocele vyrábané v tekutom stave pod názvom plávková oceľ sú veľmi húževnatým materiálom s vysokou pevnosťou v tlaku i v ťahu. V porovnaní s liatinou však pri požiaroch oveľa horšie vzdorujú účinkom vyšších teplôt. Liatina je ale zasa veľmi chúlostivá na prudké ochladenie vodou pri hasení požiaru, takže v dôsledku nehomogénnosti materiálu ľahko praskne.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Mechanické vlastnosti všetkých typov ocelí sú značne ovplyvnené teplotou. Do teploty asi 350 °C sa mechanické vlastnosti ocele menia len do tej miery, že neohrozujú bezpečnosť objektov. Veľmi nepriaznivým javom oceľových prvkov je narastajúca deformácia pri ich zahriatí na vyššie teploty. Len čo sa prehrejú na teplotu okolo 500 °C, v dôsledku straty pevnosti sa zrútia a spravidla so sebou strhnú ostatné ťažké konštrukcie, s ktorými sú spojené alebo do ktorých sú ukotvené.

Nebezpečenstvo deformácie a zrútenia je zvlášť veľké pri nosných oceľových prvkoch stropných konštrukcií alebo pri požiari v uzavretých priestoroch:

a) najvyššia teplota je pod stropmi uzavretých priestorov,

b) rozpon nosných oceľových konštrukcií je zvyčajne veľký a snahou architekta je využiť ich nosnosť,

c) oceľové nosné prvky stropov nesú nielen do nich upnuté ťažké diely (napr. železobetónové alebo keramické dosky, v minulých obdobiach zasa tehelné klenby a pod.), ale aj značné úžitkové zaťaženie.

Požiarna odolnosť klenby do oceľových nosníkov sa stanoví podľa požiarnej odolnosti oceľovej konštrukcie. Existujúce železobetónové stropné konštrukcie vrátane betónových dosák na oceľovom trapézovom plechu možno počas rekonštrukcií považovať bez ďalšieho overovania za požiarne deliace konštrukcie so zachovaním stability počas 45 minút (REI-45 DP1). Aj hrazdené murivo s hrúbkou min. 150 mm určené do oceľovej konštrukcie možno bez ďalších dôkazov hodnotiť ako stenu so zachovaním stability počas 60 minút (REI-60 DP1).

Veľkým zdrojom nebezpečenstva pri oceli ostáva tiež jej teplotná rozťažnosť. Napr. pri zahriatí oceľového nosníka s dĺžkou 10 m na 400 °C sa tento nosník predĺži asi o 50 mm. Pri dokonale ukotvených konštrukciách bez možnosti voľného predĺženia sa medze prieťažnosti dosahujú už pri 100 °C. Pri konštrukciách ohrozených požiarom treba preto sledovať ich dostatočnú dilatáciu. Pri prechodnom zohriatí na vyššie teploty sa mechanické vlastnosti ocele prakticky nestrácajú a ak sa pri požiari nezdeformuje, možno ju po požiari opäť použiť.

Vplyvom tepelnej rozťažnosti valcovaných oceľových nosníkov dochádza k týmto prípadom porúch:

- nosník vytláča časť muriva,

- nosník sa deformuje,

- nosník vychýli stenu zo zvislej polohy.

Z dôvodov dĺžkovej dilatácie by sa preto konce oceľových nosníkov nemali úplne zamurovávať. Tuhé oceľové konštrukcie by sa mali posudzovať s ohľadom na meniace sa hodnoty súčiniteľa dĺžkovej teplotnej vodivosti α, pretože pri vyšších teplotách (nad asi 700 °C) sa hodnota α líši oproti používanej hodnote α = 12.10-6 K-1 až o 20 %. Treba vziať do úvahy, že typy ocele s vyšším obsahom uhlíka vykazujú nižšiu teplotnú rozťažnosť ako typy s nižším obsahom uhlíka.

Ochrana kovových konštrukcií pred ohňom

Protipožiarna ochrana kovových konštrukcií ponúka nasledujúce možnosti:

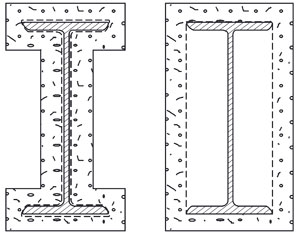

a) tradičnú ochranu obmurovaním alebo obetónovaním,

b) protipožiarne omietky,

c) protipožiarne nástreky,

d) protipožiarne nátery,

e) protipožiarne doskové obklady,

f) lepené obklady z minerálnych látok.

Tradičná ochrana obmurovaním alebo obetónovaním

Obmurovanie je ovplyvnené použitým materiálom, hrúbkou ochrannej obmurovky a možnosťou zhotovenia povrchovej omietky. S ohľadom na väčšiu tepelnú vodivosť klasických materiálov (tradičných tehál) musí mať ochranná vrstva väčšiu hrúbku, čím sa zvyšuje hmotnosť obkladu. Je preto výhodné používať odľahčené tvárnice − pórobetónové, kremelínové atď. − s nižšou objemovou hmotnosťou a lepšími tepelnoizolačnými vlastnosťami. Ich nevýhodou je krehkosť, nutnosť prispôsobenia sa vonkajším rozmerom stĺpov a značný počet škár, umožňujúcich vznik tepelných mostov. To si vyžaduje odbornosť pri škárovaní a správne zvolené použité materiály.

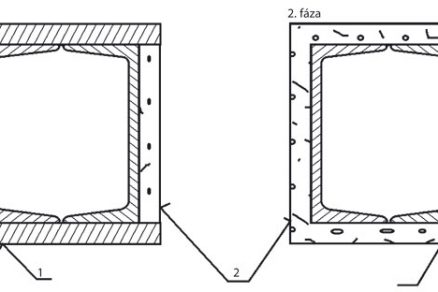

Obetónovanie sa uplatňuje iba pri oceľových konštrukciách. Vzhľadom na značnú hmotnosť betónu a prácne debnenie sa obetónovanie v podstate už nepoužíva. Vnútorná výplň betónom sa aplikuje len pri uzavretých, najmä kruhových oceľových prierezoch, ktorých otvory sú počas rekonštrukcií spravidla neprístupné. Ak však takáto situácia nastane, betónová zmes sa technologicky prečerpá do dutiny stĺpov a oceľový stĺp sa navŕta v spodnej a hornej časti podlažia, maximálne však vo vzdialenosti 10 m. Treba však pamätať na to, aby vyvŕtaný otvor v hornej časti umožňoval odvod vodnej pary v prípade požiaru.

Protipožiarne omietky

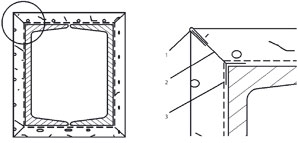

Pri omietkach sadrového typu pôsobí priaznivo sadra, a to pre vysoký obsah chemicky viazanej vody, ktorá sa uvoľňuje pri teplotách nad 100 °C. Značná časť tepla sa spotrebuje na odparenie vody, jednak chemicky viazanej, jednak voľnej. Pri vedení tepla sadrou tým dochádza k oneskorovaniu. Pri vysokých teplotách nastáva zmršťovanie sadry, čo má za následok vznik kontrakčných trhlín a následné oddeľovanie nanášaných vrstiev pri požiari. Týmto objemovým zmenám možno zabrániť pridaním vláknitých materiálov (napr. minerálnych vlákien) do sadry a do vrstiev s väčšou hrúbkou vkladaním 1 alebo 2 drôtených pletív. Pri celkovej hrúbke omietky do 30 mm stačí jedna vrstva pletiva, pri väčšej hrúbke treba dve pletivá.

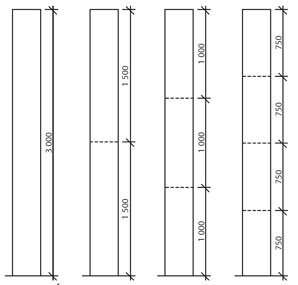

Pri porovnaní požiarnej odolnosti oceľových stĺpov s priebežnou vzduchovou medzerou a oceľových stĺpov so vzduchovou medzerou prerušovanou vnútornými priehradkami (obr. 2) sa ukázalo, že stĺpy s prerušovanými vzduchovými dutinami vykazujú vyššiu požiarnu odolnosť oproti stĺpom s priebežnou vzduchovou dutinou. Vplyvom vertikálne vzostupného prúdenia ohriateho vzduchu sa teploty v hornej časti stĺpa so vzduchovou dutinou bez priehradiek zvyšujú rýchlejšie.

Omietky bez nárožníka sa nanášajú tak, že v prvej fáze sa nanesie omietka na dve protiľahlé strany profilu medzi dve dosky, ktoré sú upevnené tak, že vymedzujú žiadanú hrúbku omietky (obr. 4). Po zatvrdnutí sa omietnu zvyšné dve strany.

Protipožiarne nástreky

Nástreky sú silikátové materiály obsahujúce obyčajne odľahčené zložky s vysokým obsahom vzduchu, prípadne doplnené o ďalšie plnivá, ktoré zlepšujú tepelnoizolačné vlastnosti. Ich funkciou je čo najdlhšie odolávať vysokým teplotám a dlhodobo si zachovať stabilitu aj pri bežných prevádzkových podmienkach. Ďalšou požiadavkou je dobrá priľnavosť k podkladu, odolnosť proti agresívnemu prostrediu, nízka hmotnosť a čo najlepšie fyzikálno-mechanické vlastnosti.

K technicky najlepším protipožiarnym nástrekom patria nástreky na báze vermikulitu s prídavkom cementu a vápenného hydrátu. V poslednom období sa do zmesi pridávajú aj niektoré druhy akrylátových disperzií. Vďaka vermikulitu vykazujú tieto nástreky veľmi dobré tepelnoizolačné vlastnosti, vďaka čomu ochranná vrstva nemusí byť taká hrubá. Ich nevýhodou je zvyčajne vyššia cena, ale tá sa môže čiastočne kompenzovať nižšou spotrebou materiálu, a tým aj nižšou prácnosťou.

Z hľadiska funkcie takmer porovnateľné sú nástreky s obsahom rovnakého spojiva a expandovaného perlitu. Na získanie rovnakej požiarnej odolnosti treba hrubšie vrstvy materiálu, ktoré sa vo výslednom efekte prejavia mierne horšími fyzikálno-mechanickými vlastnosťami.

Aj nástreky na báze hydrátu síranu vápenatého (tzv. sadrové nástreky) s obsahom vermikulitu alebo experlitu sú plne porovnateľné s predchádzajúcimi. Z protipožiarnych sadrových omietok sa pri teplotách nad 100 °C zo sadry uvoľňuje veľké množstvo chemicky viazanej i voľnej vody, ktorá na začiatku požiaru redukuje teplotu plameňa, čím spomaľuje ohrievanie nanesenej vrstvy. Rovnako ako pri omietkach možno vzniku trhlín zabrániť vystužením striekanej zmesi minerálnymi vláknami. Kvalita nástrekov závisí od presného dodržania výrobnej technológie.

Kvalitu nástreku možno aj po niekoľkých rokoch hodnotiť podľa jeho celkovej pevnosti, súdržnosti, tvrdosti povrchu a priľnavosti k podkladu. Všetky tieto vlastnosti možno ovplyvniť nesprávnym pomerom miešania jednotlivých zložiek, v dôsledku čoho sú nástreky mäkké, ľahko sa drobia, vo vrstvách sú nesúdržné atď. V opačnom prípade – pri prebytku niektorých zložiek (napr. cementu) je nástrek veľmi tvrdý a pevný, ale jeho izolačné vlastnosti sú horšie, má nižšiu priľnavosť ku konštrukcii, v nástreku sa tvoria praskliny a pri dynamickom namáhaní (napr. používaní manipulačných vozíkov v okolí) môže náter aj odpadávať.

Všetky kovové podklady, na ktoré sa nástreky aplikujú, sa musia najprv zbaviť hrdze a mechanických nečistôt.

Čím je povrch konštrukcie hladší, tým dôležitejšie je urobiť predbežné povrchové úpravy, ktoré zvýšia priľnutie nástreku k podkladu. Priľnavá vrstva zvyšuje špecifický povrch striekanej konštrukcie, a tým lepšie zaisťuje primárnu i trvalú prídržnosť týchto nástrekových systémov k podkladu. Prax ukázala, že na miestach, kde na konštrukciách nebola priľnavá vrstva, nástrek v krátkom čase po jeho nanesení odpadol.

Ďalším dôležitým faktorom je vlhkosť podkladu a prostredia počas striekania a po ňom. Keďže kovové konštrukcie sú nenasiakavé a homogénne, hrá tento faktor významnú úlohu. Čím je relatívna vlhkosť vzduchu v objekte vyššia a čím menej vzduch cirkuluje, tým pomalšie nástreky schnú (resp. vytvrdzujú). To však neznamená iba spomalenie práce, ale nesprávne zasychanie má výrazný vplyv aj na kvalitu.

Čas, kedy vrstva nástreku na podklade zasychá, je rozhodujúci pre dobrú priľnavosť náteru k podkladu, lebo vrstvu v tomto zmysle ovplyvňujú nielen vonkajšie vplyvy, ale aj vlastná hmotnosť nástreku. Neodparená voda má tendenciu stekať do spodných vrstiev a vytekať na povrch. Na spodnej strane je preto nástrek ťažší ako v priľnavom spoji a po určitom čase sa na nej vytvárajú bubliny, ktoré spôsobujú, že pri hrubších vrstvách môže prísť až k odpadávaniu nástreku z podkladu. Aj keď takýto nástrek neskôr opäť stvrdne, jeho kvalita, a teda aj funkčnosť, je výrazne oslabená.

Vlastnosti protipožiarnych nástrekov

V porovnaní s protipožiarnymi nátermi majú protipožiarne nástreky celý rad výhod:

- vo vhodnom prostredí sú stále a starnú veľmi pomaly,

- umožňujú splnenie požiadaviek normy na požiarnu odolnosť pri väčšine oceľových nosných konštrukcií, a to v rozmedzí 15 až 180 minút,

- požadovanú požiarnu odolnosť dosahujú pri podstatne nižších nákladoch,

- nastriekaná vrstva na podkladovej konštrukcii má po dokončení a vysušení všetky svoje vlastnosti prakticky ihneď, pri protipožiarnych náteroch sa však dosahujú až pri vypuknutí požiaru. Ich tepelnoizolačnú funkciu tak nemôžu ovplyvniť ďalšie zmeny v konštrukcii, dodatočné obklady alebo iné úpravy, preto sa dá požiarna odolnosť nastriekanej konštrukcie a následných protipožiarnych úprav takmer vždy stanoviť výpočtom.

Naproti tomu protipožiarne nástreky majú aj svoje nevýhody:

- ich objemová hmotnosť je oproti protipožiarnym náterom mnohonásobne vyššia, takže viac zaťažujú konštrukciu,

- sú pomerne krehké a neznášajú dynamické namáhanie konštrukcie,

- majú neporovnateľne horší vzhľad, a preto ich nemožno aplikovať v bežnom interiéri. Ich povrch je totiž nerovný a až na výnimočné prípady ho nemožno vyhladiť (súčasné systémy to už síce umožňujú, ale povrchová úprava je náročná a nákladná),

- vzhľadom na ich nerovnosť môže byť v čistých prevádzkach nežiaduca značne veľká plocha nástreku, čo môže spôsobiť usadzovanie prachu, ktorý sa len ťažko odstraňuje,

- k odpadávaniu nástrekov môže dôjsť až po určitom čase (niekedy aj po niekoľkých rokoch), keď sa už skončila záručná lehota a keď sa nástrek mokrým procesom len veľmi ťažko opravuje,

- problematická je v niektorých prípadoch aj ich priľnavosť k povrchu.

Hrúbka a podmienky aplikácie protipožiarnych nástrekov

Minimálna hrúbka ochrannej vrstvy nástreku v závislosti od druhu chránenej konštrukcie sa určuje na základe prepočtu konštrukcie podľa pomeru ohrievanej plochy a prierezu (podľa nového značenia pomer Ap/V) alebo hrúbky krytia príslušnej armatúry železobetónového prvku. Vzhľadom na to, že vo väčšine prípadov je hrúbka protipožiarnej ochrannej vrstvy nástreku pomerne vysoká (často 20 až 40 mm), treba čo najlepšie zabezpečiť trvalú prídržnosť k povrchu chránenej konštrukcie. Je logické, že vodorovné plochy stropných konštrukcií sú všeobecne problematickejšie ako zvislé steny.

Niektoré protipožiarne materiály, aj keď v jednej vrstve znesú aplikáciu až 50 mm hrúbky (najmä pri ručnom nahadzovaní), treba aplikovať minimálne vo dvoch vrstvách, inak je ohrozená ich funkcia. Všeobecne totiž platí, že čím je vrstva silnejšia, tým dlhšie trvá jej zasychanie a pri takomto nástreku sa podstatne zvyšuje riziko, že v dôsledku pomalého tuhnutia dôjde k narušeniu priľnavosti na podklad. Odporúča sa preto aplikovať nástreky minimálne vo dvoch, pri hrubších nástrekoch aj viacerých vrstvách (okrem prípadov, keď celková hrúbka vrstvy nepresiahne 10 mm), a to najlepšie tak, že na druhý deň po aplikácii adhéznej vrstvy sa urobí základný spodný nástrek („špric“) v hrúbke 5 až 10 mm.

Ak sa na striekaných povrchoch vyskytujú nerovnosti presahujúce hrúbku 10 mm, ich funkcia nebude nikdy spoľahlivá. Tu totiž nejde o hrúbku vrstvy, ale o lokálne pnutie v nástreku, vyvolávajúce najmä pri zvýšených teplotách praskliny, ktoré ohrozujú stabilitu celej nastriekanej vrstvy.

Protipožiarne nástreky možno použiť v interiéroch, kde sú chránené pred dažďom a vodou. Ak sa má protipožiarny nástrek aplikovať v exteriéri, o jeho použití rozhoduje predošlá povrchová úprava podkladu a dokončeného povrchu. Ak sa pri tejto úprave použila napr. krycia vrstva inej omietky, celý systém sa musí preukázateľne overiť samostatnou skúškou na požiarnu odolnosť, pretože použitím prídavného materiálu by mohlo dôjsť k celkovému zníženiu jeho protipožiarnej funkcie.

doc. Ing. Václav Kupilík, CSc.

obrázky: archív autora

Autor pôsobí ako pedagóg na Stavebnej fakulte ČVUT v Prahe

Recenzoval Ing. Petr Kejklíček, ktorý pracuje ako technicko-obchodný zástupca firmy Promat, s. r. o.

Článok bol uverejnený v časopise Stavebné materiály.