Odvodnenie najdlhšieho mosta 2. úseku rýchlostnej cesty R1

Odvodnenie mosta patrí medzi faktory, ktoré významným spôsobom ovplyvňujú životnosť mostných objektov. V súčasnosti si môžeme vybrať z viacerých materiálových vyhotovení, ktoré však nie vždy zaručujú očakávaný výsledok. Iba správnou voľbou technológie a systémového riešenia vieme zabezpečiť bezproblémovú prevádzku, osobitne pri takých veľkých komorových mostoch, akým je SO 205 na úseku rýchlostnej cesty R1 Selenec – Beladice.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

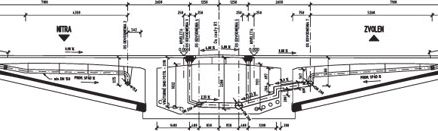

| Základné údaje Názov stavby: Rýchlostná cesta R1, 2. úsek: Selenec – Beladice Stavebný objekt: 205-00 Most na R1 nad údolím, Hosťovským potokom a poľnou cestou v km 6,423 Miesto stavby: Hosťová, okres Nitra Realizátor objektu a objednávateľ odvodnenia: Eurovia, a. s., závod Řevnice Dĺžka premostenia: 953,700 m Dĺžka mosta: 975,860 m Rozpätia polí: 33 + 42 + 45 + 48 + 9 × 69 + 48 + 45 + 42 + 33 m Šírka medzi zvodidlami: 2 × 10,250 m Šírka medzi krajnými zvodidlami: 22,5 m Celková šírka mosta: 25,6 m Výška mosta: 12,445 – 36,325 m Stavebná výška: 2,690 – 4,090 m Plocha mosta: 959,610 × (2 ×10,25 + 2 × 0,75) = 21 111,420 m2 (dĺžka nosnej konštrukcie vynásobená užitočnou šírkou) |

Riešenie odvodnenia

Výškovo je komunikácia na moste vedená v údolnicovom zakružovacom oblúku v polomere oskulačnej kružnice R = 10 000 m. Priečny sklon vozovky je –2,5 % a v km 6,09950 – 6,18950 sa preklápa vozovka na priečny sklon +2,5 %. Na moste sú dve odvodňovacie úžľabia v polohe podľa priečneho sklonu mosta. Odvodňovače v týchto úžľabiach sú umiestené v osách vzpier, vo vzdialenostiach premenných podľa priečneho spádu – maximálna vzdialenosť je 30 m pri pozdĺžnom spáde 4 %, minimálna vzdialenosť 3 m v oblasti preklápania a v okolí úžľabia pri podpere 10. V moste sú osadené odvodňovače s bočným odtokom DN 150 a so zvislým odtokom DN 150. Všetky pozdĺžne zvody zberného potrubia vedú v komorách mosta, spád je premenný podľa sklonu nivelety. Asi 75 m od podpery 10 je konštantný spád 0,9 %. Odpadové potrubie je navrhnuté s priemerom DN 150. Pozdĺžne zvody zberného potrubia sú navrhnuté s priemerom DN 150 – DN 450. Zvislé zvody na podpere 10 majú priemer DN 450.

Potrubie sa začína z oboch strán pri oporách a je spádované k osi 10. Hlavné zberné potrubie vedie väčšou strednou komorou. V niektorý častiach sa vedie paralelné zberné potrubie aj v bočných menších komorách, ktoré majú trojuholníkový prierez. Paralelné potrubie vždy vyúsťuje do potrubia v stredovej komore, respektíve vetvy sa zlučujú tesne pred zvodmi.

Rozsah bol jednoznačne daný realizačnou dokumentáciou, kde boli principiálne navrhnuté dimenzie potrubia, jeho vedenie a detaily napojenia. Na základe toho sa vytvorila výrobno-technická dokumentácia, v ktorej sa už podrobne a jednoznačne vykreslila skladba jednotlivých vetiev a konkrétne detaily napojenia jednotlivých komponentov.

Na odvodnenie mosta sa zvolila kombinácia systémových technológií potrubného odvodnenia v materiálovom vyhotovení DWD polypropylén a sklolaminát DWD GRP. Odpadové potrubie odvodňovačov DN 150 a tvaroviek odvodnenia hydroizolácie DN 50, ako aj zberné potrubie s priemerom DN 200 až DN 400 je vyrobené zo systému DWD polypropylén. Tento systém tvorí celé horizontálne odvodnenie mosta v dĺžke 2,75 km. Potrubie s priemerom DN 450 je z navíjaného sklolaminátu a použilo sa len na zvody piliera 10 v dĺžke 73 bm, ktoré vyúsťujú do jednotlivých šachiet.

Zloženie odvodňovacieho systému

Odvodňovací systém DWD polypropylén pozostáva zo zvislého a vodorovného kanalizačného potrubia, tvaroviek, kolien, redukcií, čistiacich kusov a zátok z polypropylénu (PP) s nominálnymi priemermi od DN 50 mm do DN 400 mm a zo systému ich závesov. Potrubie sa môže spájať vo forme rozoberateľných spojov prostredníctvom nástrčného hrdla s drážkou a elastomérového tesnenia, do ktorého sa vtláča holý koniec ďalšieho elementu.

Systém umožňuje vykonávať aj nerozoberateľné spoje prostredníctvom čelného zvárania, elektroodporového zvárania alebo extrúznym zváraním potrubia či potrubia a tvaroviek. Týmto spôsobom sa znižuje počet rozoberateľných spojovacích elementov potrubia, ktoré môžu byť zdrojom porúch. Znižuje sa tak aj riziko zatekania a zlyhania systému.

Systém sa skladá z jednotlivých ucelených elementov. Súčasťou každého z nich je voľný koniec a hrdlo, podľa potreby čistiaci kus, tvarovka napojenia na odvodňovač, odbočka alebo redukcia. Hrdlo slúži na spojenie dvoch elementov a elimináciu rozdielu tepelnej rozťažnosti elementu a nosnej konštrukcie mosta v danej dĺžke elementu. Je pevne uchytené závesom – stály bod – k nosnej konštrukcii mosta a navrhuje sa s rezervou na dvojnásobok maximálnej možnej zmeny dĺžky ∆L pri zmene teploty ∆t = 80 °C. Pri inštalácii netreba zohľadňovať teplotu vonkajšieho vzduchu. Koniec potrubia nikdy nedosiahne ani jeden koniec hrdla, teda potrubie sa nemôže zvlniť ani rozpojiť.

Závesná technika

Z hľadiska funkčnosti a stability polypropylénového systému je veľmi dôležitá závesná technika. Pri návrhu kotvenia potrubia sa vychádza zo sériovo vyrábaných závesov, ktoré sú chránené európskym priemyselným vzorom (rozhodnutie Úradu na harmonizáciu vnútorného trhu v Allicante). Závesy sa z hľadiska funkčnosti delia na stále a posuvné body. Úlohou stáleho bodu je pevné uchytenie potrubia k nosnej konštrukcii a realizuje sa objímkou a antikorovými vložkami, ktoré sa zahryznú do potrubia. Stály bod odoberá tri stupne voľnosti. Potrubie je v danom mieste pevne fixované a dilatácia objímky nie je možná. Záves prenáša všetky sily, ktoré pôsobia na potrubie.

Úlohou posuvného bodu je podopierať potrubie, aby nemalo priehyb, prenášať sily a zabezpečiť presné osové smerovanie. Realizuje sa objímkou s väčším vnútorným priemerom (o 2 až 3 mm – závisí od priemeru potrubia), ako je vonkajší priemer potrubia. Potrubie má v závese jednoosovú vôľu s klzným uložením a môže v ňom voľne dilatovať. Stále body sa vždy umiestňujú pred kompenzačným hrdlom. Z dôvodu dilatácie nemôže byť na jednom elemente umiestnený viac ako jeden stály bod. Pri napojení odpadového potrubia z odvodňovača na zberné potrubie je nevyhnutné umiestniť kompenzačné hrdlo fixované stálym bodom.

Pri konštrukčnom a statickom návrhu závesov, kotevnej techniky a spojovacieho materiálu sa počítalo so všetkými silami, ktoré vyplývajú z umiestnenia, t. j. zaťažením vplyvom vetra vo všetkých smeroch a uhloch, vlastnou tiažou, axiálnymi a radiálnymi silami v kompenzačných hrdlách, silami z kompenzátorov a tlakovou silou vyplývajúcou zo spádu potrubia. Sily v kompenzačných hrdlách sú maximálne, charakteristické a uvažujú sa bez maziva. Pri výpočtoch sa zohľadňovali aj prípadné chyby montáže (uhlové a smerové odchýlky a podobne), a tým spôsobené dodatočné namáhania. Závesy a celý systém boli staticky posúdené eurokódom (ďalej EC), kde sa brali do úvahy najhoršie možné vzniknuté zaťaženia všetkých častí. Jednotlivé časti systému sú nadimenzované štandardným spôsobom v zmysle EC.

Závesy sú žiarovo pozinkované 70 mikrónmi. Minimálna životnosť takejto povrchovej úpravy je 10 až 15 rokov. Následne sa povrch závesu technologicky očistí v štyroch kúpeľoch a ultrazvukom na čistiacej linke. Takýto čistý povrch sa vybaví práškovým náterom a pri teplote 180 až 200 °C sa nechá vytvrdnúť v peci. Hrúbka náteru je 60 mikrónov. Táto vrstva tvorí dodatočnú ochranu proti korózii. Výsledkom je povrchová úprava garantujúca životnosť závesu 30 až 40 rokov. Najdôležitejším atribútom závesov je, že sa vyrábajú sériovo a pri rektifikácii sa materiál nereže, takže sa nepoškodí povrchová úprava. Spojovací materiál je vyhotovený z antikorovej ocele A4. Povrchová úprava každej časti závesov spĺňa všetky podmienky všetkých TP a TKP platných v Slovenskej republike.

Voľbou systému DWD polypropylén sa predišlo mnohým komplikáciám, ktoré by sa vyskytli v prípade použitia napríklad sklolaminátu. Práve tvarová variabilita sa osvedčila v miestach, kde bolo potrebné odpadovým potrubím obchádzať napínacie káble mosta. Napojenie DWD polypropylén a DWD GRP sa riešilo pomocou špeciálnych atypických kompozitných tvaroviek – kolien, v ktorých boli vlepené hrdlá systému polypropylén. Tvarovky sa vyrábali na mieru.

Záver

Realizácia montáže bola veľmi náročná najmä na logistiku. Materiál sa vkladal cez otvory v mostovke. Kusy dlhšie ako 5 m sa museli vkladať počas výstavby v správnej etape, keď horná časť bočnej komory ešte nebola v danom takte vybetónovaná a bol bezpečný prístup k bočným manipulačným otvorom stredovej komory. Triedenie a distribúcia materiálu boli takisto veľmi dôležité, pretože pri montáži v obmedzenom priestore sa museli nachádzať všetky komponenty načas. Akákoľvek chyba, či už z hľadiska časovania, absencie materiálu, alebo komponentu, by znamenala prestoje, a teda nižšiu efektivitu montáže. Mimoriadne náročná bola distribúcia a montáž v bočných komorách s trojuholníkovým prierezom, kde bola svetlá výška menej ako 1,5 m a podlaha pod uhlom 13°.

TEXT: Ing. Jaromír Končický, Ing. Peter Vlček

FOTO: DWD System, Dano Veselský

Jaromír Končický je obchodný riaditeľ spoločnosti DWD System, s. r. o.

Peter Vlček je technický riaditeľ spoločnosti DWD System, s. r. o.

Článok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.