Razenie železničného tunela de Champel

Na jar v roku 2014 sa začali raziace práce na železničnom tuneli de Champel v Ženeve. Tunel je súčasťou projektu novej dvojkoľajovej železničnej trate CEVA, ktorá zabezpečí prepojenie hlavnej ženevskej železničnej stanice Cornavin s pohraničným francúzskym mestom Annemasse. Projekt má celkovú dĺžku 16 km, pričom veľká časť tunelového profilu (106 – 128 m²) sa razí v hustej mestskej zástavbe s nízkym nadložím. Zamestnanci spoločnosti TuCon razia najdlhší úsek etapy projektu s dĺžkou 927 m západne od stanice Gare Eaux Vive smerom k budúcej stanici Hôpital. Projekt má byť odovzdaný do užívania v decembri 2019.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

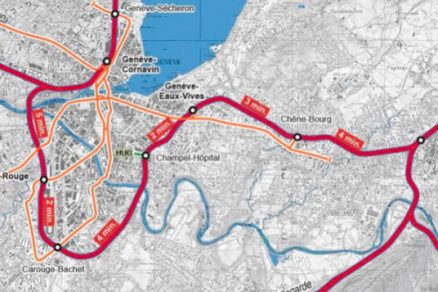

Myšlienka prepojenia Ženevy a Annemasse je stará už 130 rokov, ale zelenú dostala až v roku 2011. Projekt CEVA dostal svoje pomenovanie podľa začiatočných písmen dôležitých uzlov, ktoré má prepojiť: Cornavin – Eaux Vives – Annemasse (obr. 1).

Má sa zrealizovať za 72 mesiacov, pričom celková dĺžka trasy bude 16 km. Vybudujú sa dva nové tunely de Champel a de Pinchat s celkovou dĺžkou 3,7 km, dva nové mosty a päť zastávok, z toho dve podzemné stanice. Po ukončení projektu bude 240-tisíc obyvateľov pracovať alebo bývať v dosahu 500 m od zastávok CEVA. V prevádzke bude šesť vlakov za hodinu v každom smere medzi Cornavin a Annemasse, čo výrazne odľahčí prehustenú automobilovú dopravu v Ženeve a zjednoduší dochádzanie do práce z francúzskej pohraničnej oblasti.

Objednávateľom je švajčiarska federálna železničná spoločnosť SBB-CFF-FFS. Spoločnosť TuCon realizuje práce pre spoločnosť Marti Tunnelbau AG, ktorá je zhotoviteľom stavby dvoch úsekov tunela de Champel: Val d´Arve (503 m) a Eaux Vives (927 m).

Geologické pomery sú charakterizované wurmskými morénami a štrkom, čo spolu s malým prekrytím predurčuje veľmi zdĺhavú raziacu metódu. Princípom razenia je zabezpečiť predpolie axiálnymi kotvami v čelbe a ochranným dáždnikom z oceľových rúr v klenbe a následne ich zainjektovať. Pod každým dáždnikom je dovolené vyraziť jednu etapu, t. j. 10 záberov s dĺžkou 1 m (resp. 8 × 1,25 m) vystužených oceľovou oblúkovou výstužou a striekaným betónom. Náročným podmienkam je prispôsobený aj výkonný vrtný stroj Soilmec, špeciálne vyvinutý na vŕtanie dáždnikov v nesúdržných horninách.

Proces výstavby

Raziace práce sa začali najskôr na úseku Val d´Arve na jar 2014. Raziči spoločnosti TuCon začali prípravné práce na razení ďalšieho úseku Eaux Vives v máji 2014 a prvý záber sa uskutočnil 7. augusta 2014. Zhotoviteľ stanovil ako raziacu metódu razenie na plný profil tunela pod ochranným dáždnikom.

Na zhotovenie dáždnika sa zakúpil nový vrtný stroj Soilmec ST-120, na ktorom sa zamestnanci spoločnosti TuCon začali zaúčať v lete 2014 (obr. 2). Stroj je schopný vŕtať horizontálne diery až vo výške 10 m a lafeta môže mať vrtné tyče s dĺžkou až 20 m. Rozdiel oproti klasickému vrtnému vozu je ten, že vrtné kladivo je súčasťou vrtnej tyče (ako prvý kus) a poháňa ho stlačený vzduch s tlakom približne 17 bar.

Pri úvodných etapách s dĺžkou 10 m sa stanovil dvojitý ochranný dáždnik zo 73 ks oceľových rúr s dĺžkou 15 m a priemerom 139,7 mm. Vŕtacie práce boli komplikované rozdelením čelby na dve geologicky odlišné časti – spodnú časť (približne tri štvrtiny) tvoril štrk a vrchnú (asi štvrtina) íl (obr. 3). Mechanické a rozpojovacie vlastnosti týchto hornín si vyžadujú použitie rôznych typov vrtných koruniek a cit operátorov pre správnu voľbu typu vrtnej korunky a zvoleného prítlaku pri vŕtaní.

Súčasťou zabezpečenia čelby je aj inštalovanie sklolaminátových kotiev s dĺžkou 20 m, typ FLY 55. Kotvy sa inštalujú tak, že sa lafetou vrtného stroja Soilmec ST-120 navŕta diera s dĺžkou 20 m, vystužená oceľovou chráničkou (oceľová rúra s rovnakým priemerom 139,7 mm ako pri dáždniku), ktorá sa následne z vrtu vytiahne, pričom sa do takto nezapaženého vrtu okamžite ručne zatlačí sklolaminátová kotva. Systém zainjektovaných axiálnych kotiev je dostatočne spoľahlivý, aby udržal čelbu stabilnú, aj keď sa obnaží na plný profil. V priebehu vŕtacích prác prebieha paralelne injektáž – najskôr kotiev v čelbe, potom dáždnika.

Na injektáž sa používa injektážne čerpadlo Häny švajčiarskej výroby (obr. 4). Objednávateľ stanovil hraničný tlak pri injektáži na zabránenie prieniku injektážnej zmesi na povrch, ktorý bol len 6 až 8 m nad stropom tunela. Pri kotvách sa definoval limitný tlak 10 bar a pri dáždniku 5 bar.

Povrch nad úrovňou tunela sa neustále monitoruje sieťou meračských bodov, pretože pohyby nastávajú hlavne počas vŕtacích prác.

S výlomovými prácami sa začína až po zainjektovaní kotiev a dáždnika. Výlom sa realizuje pomocou hydraulického bagra Liebherr 936 (otváranie čelby zaistenej striekaným betónom pomocou lyžice a hydraulického kladiva) s nakladaním na dampery Belloli DM 3227. Najprv treba oddeliť časť tvorenú štrkom a materiál dopraviť na medziskládku. Potom sa osobitne odťaží ílovitý materiál, ktorý sa dopraví na oddelené miesto na medziskládke.

Nesmie dôjsť k znečisteniu štrku, pretože ten sa po recyklácii používa na výrobu striekaného betónu. Až 90 % štrku potrebného na výrobu betónu použitého v projekte je z vlastných zdrojov, t. j. z razenia. Dĺžka záberu bola sprvoti stanovená projektom na 1 m, s rezervou asi 0,5 m na založenie oceľových oblúkov. Po obnažení výlomu sa oceľový oblúk zaistí bezpečnostnou vrstvou striekaného drôtobetónu C 25/30 (E 1000) s hrúbkou 7 cm, aplikovanou striekacím robotom Meyco Potenza.

Oceľová oblúková výstuž pozostáva z piatich oblúkových a dvoch rovných priehradových nosníkov, rohových prvkov a spodnej protiklenby z H-profilu HEB 160. Celý komplet sa montuje priamo na mieste výlomu a predstavuje najrizikovejšiu pracovnú operáciu. Po osadení a zameraní oblúka sa celý záber vyplní striekaným betónom C 25/30 (E 700) v množstve približne 18 m³. Takto sa vyhotoví 10 záberov a po poslednom sa na čelbu nastrieka dodatočná vrstva betónu v hrúbke 5 cm – na vŕtanie dáždnika a kotiev.

Tento technologický postup umožňuje vyraziť približne 20 m za mesiac.

Po vážnejšom pracovnom úraze pozastavil objednávateľ v decembri 2014 raziace práce a celý technologický postup prešiel dôkladnou revíziou. Po viac ako dvojmesačnej prestávke sa potom raziace práce znova rozbehli. Postup výlomu čelby z jednej etapy sa zmenil na dve etapy:

1. výlom a zabezpečenie hornej časti klenby (obr. 5),

2. výlom a zabezpečenie spodnej časti – protiklenby (obr. 6).

Medzi klenbou a protiklenbou bol odstup 3 až 5 m, takže pracovníci sa nepohybovali pod hornou, nezabezpečenou časťou výlomu. Zároveň sa stanovila čakacia lehota na vytvrdnutie bezpečnostného nástreku klenby na 30 minút. V tom čase sa nesmel pod nastriekaným výlomom nikto pohybovať.

Súčasne so zmenou technológie razenia sa vylepšili aj geologické pomery – ílová vrstva vystúpila do nadložia, takže celý profil tunela je v takmer homogénnom štrku. V dôsledku toho a zároveň v snahe skrátiť čas razenia sa technologický postup opäť upravil:

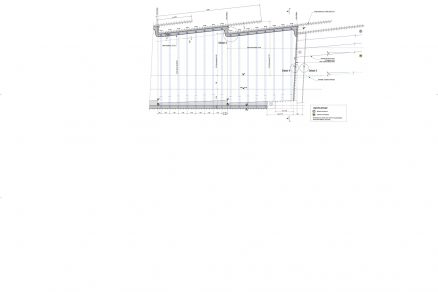

1. zdvojený dáždnik sa zmenil na jednoduchý s počtom rúr 51,

2. znížil sa počet kotiev na 41,

3. etapa s dĺžkou 10 m sa rozdelila na osem segmentov, t. j. dĺžka záberu sa zvýšila na 1,25 m (pôvodne 1 m) (obr. 7),

4. zvýšená dĺžka záberu sa kompenzovala použitím masívnejšieho profilu oceľovej výstuže protiklenby z profilu HEB 260,

5. odstup medzi klenbou a protiklenbou sa zmenil na 2,5 až 3,75 m.

Zmenou technológie sa razenie urýchlilo a priemerný postup je momentálne približne 30 m za mesiac. Za predpokladu zachovania súčasných geologických pomerov by sa tak mali raziace práce ukončiť na začiatku leta v roku 2017.

Záver

Stavba železničného tunela de Champel je výzvou pre razičov spoločnosti TuCon na rozšírenie skúseností pri razení v netradičných geologických pomeroch bez použitia trhacích prác. Zároveň je príležitosťou na získavanie skúseností s prácou s výnimočným vŕtacím strojom, akým je Soilmec ST-120.

Literatúra

1. Dostupné na: http://www.ceva.ch/geneve/_inc/upf/m_files/1er-coup-de-pioche-de-ceva-2.pdf.

2. Présentation Tunnel de Champel le 17. 3. 2016.

3. Plan CEVA Nr. EX-50B-PN-GEC2-6042.

TEXT: Ing. Oliver Horváth

FOTO A OBRÁZKY: TuCon, a. s.

_____________________________________________________

Oliver Horváth pôsobí v spoločnosti TuCon, a. s.

Článok bol uverejnený v časopise Inžinierske stavby 05/2016.