Betón na mestskú estakádu v Považskej Bystrici

Všestrannú použiteľnosť betónu umožňujú jeho vlastnosti ako vysoká pevnosť, dlhodobá trvanlivosť, ako aj možnosť ľubovoľného tvarovania. Okrem toho, že betón dosahuje náročné technické parametre, má aj významnú estetickú funkciu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Z diaľničného úseku medzi Bratislavou a Žilinou zostáva dokončiť a sprejazdniť posledný, dlho očakávaný úsek Sverepec – Vrtižer. Diaľničný úsek D1 Sverepec – Vrtižer má dĺžku 9,595 km. Nadväzuje na úsek D1 Ladce – Sverepec a z druhej strany na úsek Vrtižer – Hričovské Podhradie. Úsek je rozdelený na dva podúseky D1 Sverepec – Považská Bystrica s dĺžkou 4,9 km a D1 Považská Bystrica – Vrtižer s dĺžkou 4,695 km.

Výstavba tohto úseku sa začala 17. 7. 2008 a predpokladá sa, že sa celý deväťapolkilometrový úsek uvedie do prevádzky v máji 2010.

Na trase diaľnice s dvoma jazdnými pruhmi bude 10 mostov s celkovou dĺžkou 4 464 m, z toho dve estakády (mestská estakáda a Hričovský kanál) budú mať spolu dĺžku 3 080 metrov. V najvyššom mieste bude mestská estakáda viesť až vo výške 40 m nad terénom. Nad železničnou traťou povedie diaľnica vo výške 30 m. Estakáda Hričovský kanál pôjde v súbehu s kanálom Váhu pri Považskej Teplej a Vrtižeri. Na túto estakádu priamo nadviaže most ponad rieku Váh. Súčasťou stavby je aj veľké ľavostranné odpočívadlo Považská Bystrica.

Konštrukcia mestskej estakády prechádza priamo ponad mesto Považská Bystrica a po dokončení sa stane jednou z jeho dominánt. Celý priečny profil mosta pre smer Bratislava aj Žilina sa buduje naraz.

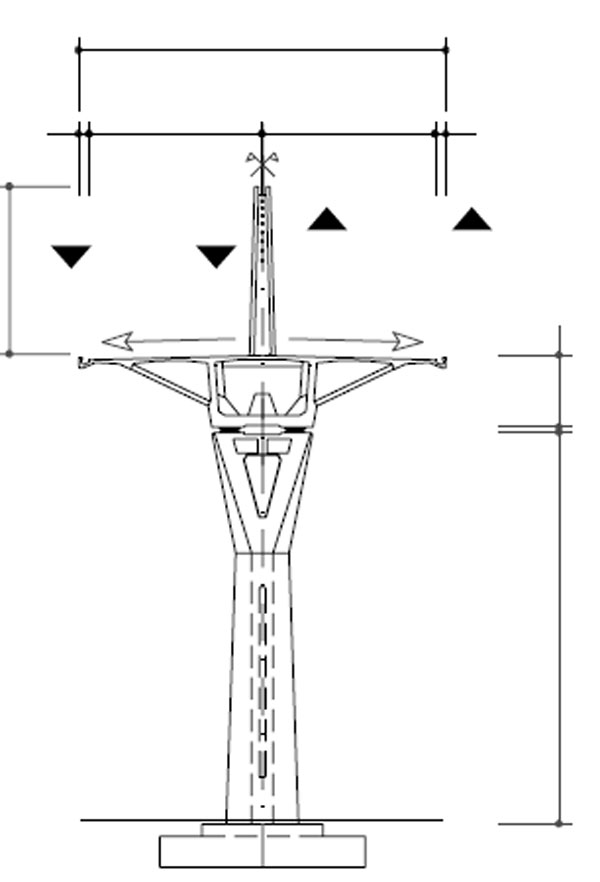

Most je typu extradosed, systém pohybujúci sa na rozmedzí tuhých komorových mostov s voľnými káblami, umiestenými vo vnútri prierezu (malá excentricita) a zavesených mostov s flexibilnou mostovkou so závesmi umiestnenými mimo prierezu (veľká excentricita) a má celkovú dĺžku 968 m. Tvorí ho 10-poľový spojitý nosník s rozpätím 34,2 + 48,8 + 70,8 + 6 × 122 + 68 m. Nosnú konštrukciu mosta tvorí jednokomorový nosník s veľmi vyloženými konzolami podopieranými prefabrikovanými vzperami. Nosník je v osi mosta zavesený na siedmich 14 metrov vysokých pylónoch. Závesy majú semiradiálne usporiadanie. Most sa stavia letmou betonážou v symetrických konzolách. Všetky vahadlá sa budujú súčasne. Susediace konzoly sa navzájom spoja dobetónovaním škáry a jej následným predopnutím. Na zabezpečenie požiadavky veľmi krátkej výstavby bolo treba upraviť štandardnú receptúru. Požiadavkou zhotoviteľov bolo, aby sa betón nosnej konštrukcie po asi 24 hodinách predopol a následne oddebnil. Projektanti zasa predpokladali, že sa so zreteľom na obmedzenie vplyvu dotvarovania a zmrašťovania mostu veľkého rozpätia po 28 dňoch dosiahne minimálny modul pružnosti 34 GPa. Pri výpočte nadvýšenia nosnej konštrukcie sa zohľadnili výsledky skúšok zatvrdnutého betónu, vrátane hodnôt skutočne zmeraného modulu pružnosti.

Pracovný cyklus výstavby jednej lamely sa prispôsobil extrémne krátkej lehote výstavby mosta – 22 mesiacov. Celá nosná konštrukcia bola postavená v rámci jednej stavebnej sezóny. Výstavbe mosta typu extradosed sa prispôsobila letmá betonáž, pri ktorej sa betónoval takmer celý priečny rez naraz, s výnimkou kotvenia kábla. Kotvenie sa kompletizovalo a betónovalo spätne. Na zabezpečenie čo najnižších finančných nákladov na betonárske vozíky sa minimalizoval objem materiálu, potrebný na zhotovenie nosnej konštrukcie. Tú tvorí výškovo premenný komorový nosník s premennou hrúbkou stien a spodnej dosky. Motív hornej dosky a prefabrikovaných vzpier zostáva po celej dĺžke mosta nemenný. Výška nosnej konštrukcie je od 4,7 m v poli do 6,0 m nad podporami. Šírka nosnej konštrukcie je 30,4 m.

|

|

Betón nosnej konštrukcie a začiatok realizácie

Na výstavbu nosnej konštrukcie tejto estakády bol použitý betón triedy C 45/55 XC4, XD3, XF2 (SK) – Cl 0,1 – Dmax 22 – S4 – maximálny priesak 50 mm podľa STN EN 12390-8. Ďalšími požiadavkami na uvedený betón sú minimálna pevnosť v tlaku 30 MPa po 24 hodinách a statický modul pružnosti po 28 dňoch 34 GPa. Betón sa vyrába v centrálnej betonárni v Považskej Bystrici, ktorá je vzdialená od staveniska približne 15 minút jazdy autodomiešavačom.

Príprava betónu, ktorý sa používa na výstavbu nosnej konštrukcie, prebiehala v laboratórnych podmienkach od novembra 2008. Vzhľadom na množstvo vlastností betónu, ktoré bolo treba preveriť, sa len na vypracovanie samotnej počiatočnej skúšky typu vyrobilo v laboratórnych podmienkach takmer 0,50 m3 betónu. V tabuľke číslo 1 sa uvádzajú niektoré z deklarovaných vlastností zistených pri počiatočnej skúške typu.

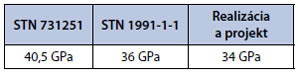

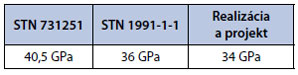

Tab. 1 Vlastnosti čerstvého a zatvrdnutého betónu zistené pri počiatočnej skúške typu

Skúšky na skúšobnom segmente mosta

Na potvrdenie vhodnosti navrhnutého betónu na technológiu výstavby, ktorá sa plánovala použiť, a overenie samotného spôsobu betonáže sa vykonala skúška, a to na čiastočne zmenšenom skúšobnom segmente mosta, vyrobeného podľa projektu. Celú skúšku pripravil projektant v spolupráci s investorom a zhotoviteľskými firmami. Vykonala sa ako simulácia reálnej betonáže za poveternostných podmienok, ktoré by sa s najväčšou pravdepodobnosťou mohli počas výstavby vyskytnúť.

Na dodržanie správnej geometrie a tolerancií počas výstavby mosta bolo dôležité, aby sa pracovalo so správnou hodnotou modulu pružnosti betónu. Slovo „správne“ v tomto prípade znamená zhodu medzi projektovou dokumentáciou a medzi reálne aplikovaným betónom. Požiadavky podľa normy STN EN 1992-1-1 alebo STN 73 1251 sa v tomto prípade mohli brať len ako informatívne, pretože napríklad deformácia konca vahadla pri betonáži poslednej lamely bola 35 mm. Ak by sa brali do úvahy hodnoty uvedené v norme a deformácia 28 mm pri hodnote modulu pružnosti 40,5 GPa, išlo by o rozdiel asi –20 %. Tento rozdiel je ľahko merateľný a pri opakovanej výstavbe nevhodný.

Po skúsenostiach zhotoviteľa z prechádzajúcich projektov sa stanovila aj minimálna požadovaná hodnota modulu pružnosti. Pokiaľ by sa brali do úvahy prvé výsledky skúšok betónu s pôvodnou receptúrou (modul pružnosti 27 GPa), určeného na poslednú betonáž lamely, jej deformácia by bola 42 mm. Takýto rozptyl hodnôt modulu pružnosti a výsledných deformácií by bol pre zhotoviteľov neprijateľný najmä z dôvodu nesprávnosti zhotovenia geometrie nosnej konštrukcie.

Ďalšími významnými faktormi sú vplyvy dotvarovania a zmrašťovania. Ich hodnoty uvádzané v norme STN 1992-1-1 a 1992-2, získané na základe modernej teórie výpočtu, sú pre väčšinu konštrukcií dostatočne presné. Naopak, keďže teória výpočtu je zastaraná, hodnoty stanovené v norme STN 73 1251 sú príliš nízke, a preto sa ich použitie neodporúča.

Skúšky zmrašťovania a dotvarovania betónu sa realizovali pred zhotovením mestskej estakády. Na základe týchto výsledkov sa upravili vstupné parametre dotvarovania a zmrašťovania v statickom výpočte.

Vplyv teploty na nárast pevnosti

Pri betonáži skúšobného segmentu sa kontrolovali vlastnosti čerstvého betónu a vyrobené skúšobné telesá na potvrdenie vlastností betónu v zatvrdnutom stave. Zhotoviteľ a projektant zabezpečili vykonanie meraní vlastností samotnej konštrukcie.

Pokusom sa potvrdil významný vplyv teploty ošetrovania betónu na nárast pevnosti v prvých dňoch po zhotovení. Zatiaľ čo betón ošetrovaný v laboratórnych podmienkach už od svojho vyrobenia a betón v konštrukcii, ovplyvnený narastajúcim hydratačným teplom, dosiahli požadovanú pevnosť v tlaku po 24 hodinách, pevnosť v tlaku skúšobných telies chránených len pred poveternostnými vplyvmi po 24 hodinách bola výrazne nižšia. Podľa vykonaných meraní klesla teplota vzduchu počas prvých 24 hodín od zabetónovania segmentu až na + 7 °C, pričom najvyššia denná teplota dosiahla približne + 24 °C. Teplota v konštrukcii sa vo svojom maxime blížila k hranici + 70 °C.

Na základe zistení o vplyve teploty na nárast pevnosti skúšobných telies sa uskutočnilo ďalšie overenie pevnosti betónu vyrobeného v betonárni a následne sa zabezpečilo optimálne ošetrovanie skúšobných telies už na stavenisku. Po vyhodnotení získaných výsledkov sa prijalo rozhodnutie, že v zložení betónu pre nosnú konštrukciu sa nebudú robiť žiadne zásahy.

Betonáž prvej lamely reálnej konštrukcie trvala takmer 12 hodín, uložených bolo spolu 250 m3 betónu. Teplota v konštrukcii prvej lamely dosiahla v kritických miestach prierezu hodnotu prijateľných + 56 °C.

Priemerná pevnosť betónu v tlaku po 24 hodinách dosiahla hodnotu 35 MPa a po 48 hodinách 46,5 MPa, čím sa dosiahla požadovaná pevnosť na predpínanie. V ďalších pracovných záberoch, na ďalších lamelách sa z praktických dôvodov začala vyhodnocovať aj 36-hodinová pevnosť v tlaku. Jej nameraná hodnota bola v priemerne 40,5 MPa. Po tomto čase bolo možné začať s predpínaním konštrukcie a betonársky vozík vysunúť do ďalšieho záberu.

Doprava čerstvého betónu na stavbu sa realizuje domiešavačmi s užitočným objemom 5 až 10 m3. Špecifikom je stavenisková doprava – čerpanie betónu do konštrukcie. Používajú sa dve mobilné čerpadlá s ramenami s dĺžkou 52 metrov, na ktoré je napojené horizontálne potrubie s predpokladanou maximálnou dĺžkou 50 metrov. Betón sa po prečerpaní ukladá do debnenia a zhutňuje ponornými vibrátormi.

Pokiaľ ide o betonáž nosnej konštrukcie v zimnom období, v pôvodnom návrhu nebolo treba robiť receptúry takmer žiadne zmeny. Malé úpravy sa uskutočnili len v období najnižších teplôt vonkajšieho vzduchu, keď sa obmedzilo dávkovanie spomaľovacej prísady, ktorá plní funkciu predovšetkým pri predĺženej spracovateľnosti čerstvého betónu v letnom období.

Monolitický žľab

K nosnej konštrukcii každej lamely patrí monolitický žľab, ktorý svojím pozdĺžnym sklonom zabezpečuje odvod odpadových a dažďových vôd z vozovky. Rímsa sa betónovala súčasne s každou lamelou. Bola navrhnutá z betónu C 35/45 XC4, XD3, XF4 (SK) – Cl 0,1 – Dmax 16 – S4 – maximálny priesak 50 mm podľa STN EN 12390-8.

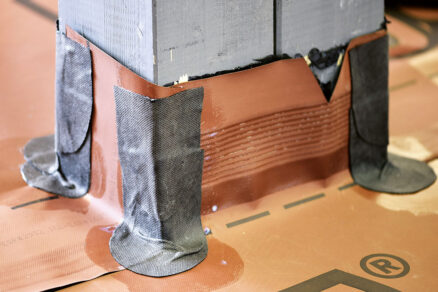

Prenos vnútorných síl v priečnom smere a zavesenie nosného prvku zabezpečuje systém vzpier a tiahel. Ide o konštrukčný prvok, ktorý plní nielen statickú, ale aj ochrannú funkciu. Vzpery a tiahla sa takisto zabudovali počas betonáže lamely. Vonkajšie vzpery sú prefabrikované a v komore vo vnútri v lamele sú zmonolitnené. Vnútorné oceľové tiahla tvaru písmena V sú obetónované do obdĺžnikového prierezu. Pre tento prvok bol navrhnutý ľahkozhutniteľný betón triedy C 35/45 XC4, XD3, XF4 (SK) – Cl 0,1 – Dmax 16 – F5 – maximálny priesak 50 mm podľa STN EN 12390-8 – pevnosť v tlaku 40 MPa po 5 dňoch. Na tento betón sa pri návrhu receptúry kládli viaceré požiadavky. Bolo nutné navrhnúť zloženie betónu tak, aby spĺňal nároky na pevnostné charakteristiky v čase predpínania, a zároveň aby mal požadovanú konzistenciu v čase dodania na stavbu. Po 20 minútach od namiešania sa konzistencia pohybovala v rozmedzí 600 až 550 mm a obsah vzduchu v čerstvom betóne sa zvyčajne pohyboval v rozmedzí 4,5 až 6,0 %. Tiahlo sa odlievalo od hornej dosky mostovky cez kruhový otvor, ktorý bol v osi mosta. Cez tento pomerne malý prierez bolo použitie ponorných vibrátorov vylúčené. Betón bolo nutné do celého prierezu husto vystuženého prvku uložiť len pomocou príložných vibrátorov. Závratné tempo výstavby si aj tu vyžiadalo úpravu zloženia čerstvého betónu. Výsledkom bol skrátený čas nárastu pevnosti v tlaku a zároveň zohľadnenie vplyvu chladného počasia na nábehové pevnosti.

Počas betonáží nosnej konštrukcie nedošlo k zásadným problémom pri doprave či ukladaní betónu. V článku popisované betóny zabudované v konštrukcii mosta podľa výsledkov skúšok spĺňajú požadované kritériá či už v čerstvom, alebo zatvrdnutom stave. Pozornosť venovaná príprave pred začatím budovania nosnej konštrukcie jednoznačne prispela k doteraz úspešnému napredovaniu výstavby. Aj pravidelné stretnutia a konzultácie medzi pracovníkmi zúčastnených firiem sa ukázali ako efektívne a vhodné aj pre budúce podobne významné stavby.

Text: Ing. Marek Magyar, Ing. Richard Novák, Ing. Igor Halaša

FOTO: TBG Doprastav, SHP SK, BetónRacio

Ing. Marek Magyar pracuje ako technológ vo firme TBG Doprastav, a. s.

Ing. Richard Novák pracuje vo firme SHP SK, s. r. o.

Ing. Igor Halaša pracuje vo firme BetónRacio, s. r. o.

Článok bol uverejnený v časopise Stavebné materiály.