Betón na zhotovenie priemyselných podláh

Priemyselné podlahy sú špecifické zväčša jednoduchou skladbou vrstiev. Zvyčajne ich nosnú vrstvu (konštrukciu) tvorí rôzne vystužená betónová doska. Ak si to prevádzka vyžaduje, aplikujú sa ďalšie povrchové vrstvy, zabezpečujúce určité úžitkové vlastnosti. Tie sa líšia funkciou, materiálovou bázou, ale aj aplikačnými technológiami a podmienkami.

|

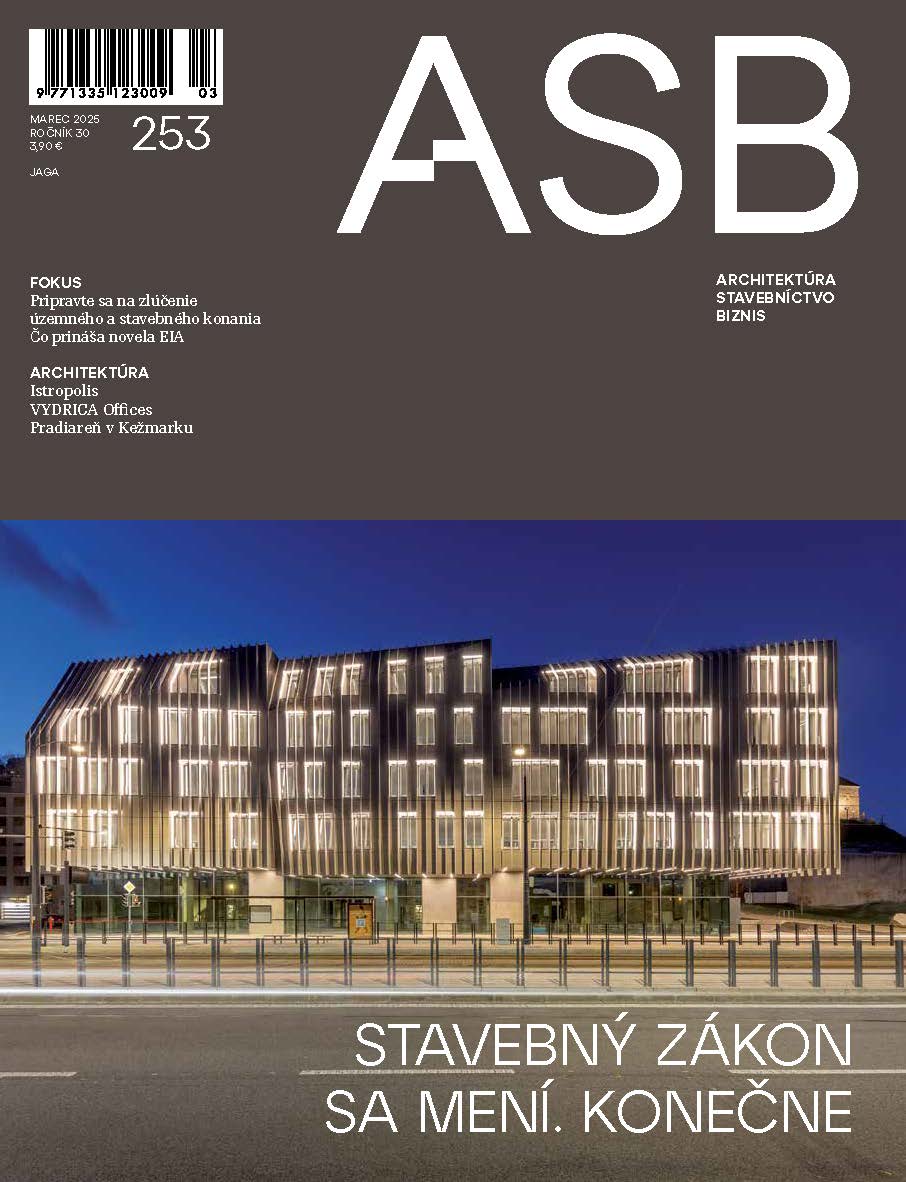

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Špecifiká priemyselných podláh

Základom definície priemyselnej podlahy je slovo podlaha, ktoré sa vysvetľuje ako súbor podlahových vrstiev uložených na nosnom podklade, vrátane zabudovaných podlahových kompletizačných prvkov, dilatačných a pracovných škár, ktoré spoločne zabezpečujú funkčné vlastnosti konštrukcie. Medzi priemyselné podlahy patria všetky veľkoplošné podlahy či už v priemyselných, alebo občianskych stavbách, čo zásadne rozširuje súbor typických skladieb podlahy, množinu faktorov pôsobiacich na jej životnosť, množinu kritérií posudzovania, ako aj možnosti ďalšieho užívania podlahy a požiadavky na realizáciu prípadnej sanácie.

Z hľadiska skladby priemyselných podláh možno zovšeobecniť, že ich prakticky vždy tvorí betónová doska, rôzne (spôsob a množstvo) vystužená, na ktorú možno aplikovať ďalšie doplnkové vrstvy. Tie sa väčšinou navrhujú vzhľadom na splnenie určitých špecifických požiadaviek kladených na podlahu zo strany stavebníka, užívateľa, projektanta prípadne orgánu štátnej správy.

Označenie veľkoplošná podlaha logicky vyvoláva úvahy o intenzite prevádzky, zaťaženia, s čím súvisia aj požiadavky na podlahu z hľadiska trvanlivosti, bezpečnosti, ale aj údržby a estetiky.

Na jasné identifikovanie špecifík konkrétnej podlahy je nevyhnutné sa podrobne zaoberať spôsobom jej užívania, a to nielen v blízkej budúcnosti, ale aj s prihliadnutím na dlhodobé ciele a zámery investora a požiadavky orgánov štátnej správy. Väčšinou sa zvolí určitá kombinácia požiadaviek na funkciu podlahy zo zoznamu všeobecných požiadaviek [4], medzi ktoré patrí:

- únosnosť,

- tvrdosť alebo, naopak, pružnosť,

- izolácia proti difúzii zemnej vlhkosti,

- izolácia proti podzemnej vode (prípadne aj agresívnej),

- tepelná izolácia,

- izolácia proti radónu,

- akustická izolácia,

- izolácia proti prenosu vibrácií,

- rovinnosť povrchu,

- protišmykovosť povrchu,

- bezprašnosť povrchu,

- farebná stálosť,

- odolnosť proti nárazom,

- odolnosť proti ropným látkam a ich prieniku do konštrukcie,

- odolnosť proti kyselinám,

- nepriepustnosť určitých druhov elektromagnetického žiarenia,

- elektrické a magnetické vlastnosti,

- odolnosť proti účinkom zmrazovania a rozmrazovania, prípadne proti pôsobeniu rozmrazovacích solí.

Zároveň však musí podlaha vyhovovať požiadavkám STN 74 4505/Z2: 2003 (Podlahy. Spoločné ustanovenia).

Splniť vybrané požiadavky a zabezpečiť funkčnosť podlahy, akú si zadefinoval investor (obr. 2 a 3), možno zvyčajne len použitím špeciálnych techník, doplnkových vrstiev podlahy alebo špeciálneho betónu.

|

|

| Obr. 2 Priemyselná podlaha v sklade strojárenských polovýrobkov | Obr. 3 Priemyselná hala v sklade farmaceutík |

Spôsoby realizácie

Technológia realizácie priemyselnej podlahy sa môže stanoviť v projektovej dokumentácii, dohodnúť zmluvne alebo ponechať na rozhodnutí zhotovovateľa. Vhodnosť zvolenej technológie sa musí overiť z hľadiska únosnosti podkladovej konštrukcie (najmä podlahy na stropoch) a klimatických podmienok v čase realizácie, v súvislosti s prácnosťou.

Klasický spôsob betonáže sa zakladá na vytvorení rastra nivelačných terčov na betónovanej ploche. Terče sa osadzujú do línií tak, aby sa ich horná plocha nachádzala na úrovni budúcej betónovej dosky. Najväčšia vzájomná vzdialenosť dvoch susedných terčov v jednej línii môže byť rovná maximálnej dĺžke zrovnávacej laty (vodováhy), za pomoci ktorej sa terče v jednej línii spájajú pásmi z čerstvého betónu. Povrch betónovaného pruhu sa zarovnáva do nivelety (roviny) danej dvomi ohraničujúcimi pásmi. Schematický postup vidieť na obr. 4.

|

|

| Obr. 4 Tradičný spôsob betonáže pomocou terčov | Obr. 5 Betonáž pomocou bočníc a visutých vodiacich líšt |

O niečo modernejší postup realizácie podlahových dosiek v porovnaní s predchádzajúcou metódou predstavuje betonáž medzi bočnice. Zrovnávacie pásy sa v tomto prípade nahrádzajú bočnicami, ktorými sa vymedzuje šírka realizovaného pásu. Bočnice sa obvykle používajú ako takzvané stratené debnenie. Ukladajú sa do maltového lôžka a zároveň sa polohovo aj výškovo zrovnajú tak, aby výsledný povrch betónovej dosky, vznikajúci posunom vibračnej laty po bočniciach, bol rovný. Bočnice sa stabilizujú ukotvením k podkladu pomocou klincov (obr. 5).

Podobnou metódou, ako je metóda betonáže s bočnicami, je betonáž za pomoci visutých vodiacich líšt. Jediným rozdielom je, že visuté vodiace lišty, vrátane konštrukcie kotvenej do podkladu, sa po betonáži odstránia a presunú sa na ďalšiu pozíciu, čiže nezostávajú zabudované do podlahy. Zjednodušený spôsob použitia zachytáva obr. 5.

Betonáž finišermi sa uplatňuje prevažne v cestnom staviteľstve, no možno sa s ňou stretnúť aj pri betonážach rozsiahlejších priemyselných podláh (obslužných komunikácií). Finišer svojou činnosťou za sústavného pohybu rozprestiera a zhutňuje pred neho kladený betón, čím vytvára a dokončuje betónovú dosku. Navyše, nepotrebuje montáž takých pomocných konštrukcií, akými sú bočnice, keďže tieto sú jeho súčasťou. Polohopisnú a výškovú presnosť zabezpečujú rôzne metódy navádzania, od tých najjednoduchších, pomocou natiahnutých vodiacich laniek, až po ultrazvukové alebo laserové.

Ďalšou metódu je celoplošná betonáž pomocou laserového vedenia. V stavebnej praxi sa táto metóda označuje anglickým pojmom laser screed, ktorý v preklade znamená vyrovnávanie laserom. Využíva sa na zhotovovanie podláh s veľkými rozmermi (plochou). Ukladač riadený laserom (obr. 6) rozhŕňa, zrovnáva a zhutňuje uložený čerstvý betón. Čerstvý betón sa ukladá priamo z domiešavača alebo pomocou niektorej z metód sekundárnej dopravy čerstvého betónu naprieč plochou určenou na betonáž, a to v pásoch so šírkou 5 m [4]. Laserový ukladač sa postaví do pracovnej pozície, výškovo sa stabilizuje, vysunie sa teleskopické rameno a jeho priťahovaním sa vykonajú všetky spomenuté operácie za súčasného monitorovania a korigovania výšky vzhľadom na navádzajúci laserový signál.

So spôsobmi betonáže súvisia požiadavky na čerstvý betón, hlavne na jeho spracovateľnosť (konzistenciu). Vzhľadom na geometrický tvar konštrukcie (doska), spôsob a hustotu vystuženia sa zvyčajne nevyžadujú tekuté konzistencie, ale skôr bežná hustota betónu (sadnutie kužeľa) S3 až S2.

Betóny na realizáciu priemyselných podláh

Aké betóny používať do priemyselných podláh? Čím (akými vlastnosťami) sa majú vyznačovať? Na tieto otázky by mala odpovedať špecifikácia typu betónu. Špecifikácia typu betónu a jeho zložiek vyplýva prevažne z požiadaviek kladených na hotovú konštrukciu podlahy počas jej životnosti. Špecifikácia síce môže súvisieť aj so zhotovovaním priemyselnej podlahy, najmä v prípadoch významného pôsobenia okolitého prostredia na tuhnutie a tvrdnutie betónu, ale zväčša ide o potreby odvodené od požiadaviek na hotovú konštrukciu.

V bežnej stavebnej praxi sa návrh a zloženie betónu na zhotovenie priemyselných podláh vykonáva podľa dvoch základných parametrov – pevnosť v tlaku a konzistencia. V špeciálnych alebo zvláštnych prípadoch aj podľa stupňa vplyvu prostredia alebo maximálneho zrna kameniva. Typickým príkladom môže byť oprava starej podlahy vo výrobni s agresívnym prostredím jej odfrézovaním a nadbetonážou tenkej vrstvy s hrúbkou asi 50 až 100 mm (obr. 7).

Najčastejšie sa špecifikácia vykonáva nepriamo, na základe praktických skúseností a/alebo teoretických poznatkov tak, aby sa predišlo vzniku porúch.

|

|

| Obr. 6 Betonáž pomocou takzvaného laser screed-u | Obr. 7 Nadbetónovanie pôvodnej sfrézovanej podlahy vrstvou s viditeľne menším Dmax |

|

|

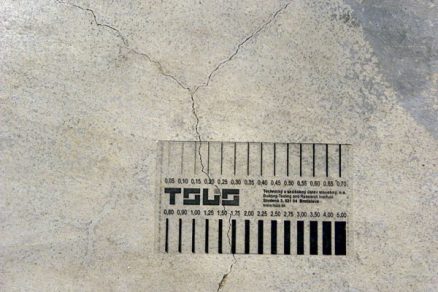

| Obr. 8 Zmrašťovacia trhlina | Obr. 9 Nedodržanie miestnej rovinnosti podlahy |

|

|

| Obr. 10 Lokálna delaminácia nášľapnej vrstvy podlahy | Obr. 11 Estetický problém vzhľadovej nejednotnosti povrchu |

Najčastejšie poruchy a možnosti ich prevencie

Na základe skúseností možno problémy (betónov) priemyselných podláh rozdeliť do niekoľkých skupín. Prvou a najčastejšie sa vyskytujúcou skupinou sú trhliny (obr. 8), ďalej nedodržanie miestnej alebo celkovej rovinnosti (obr. 9), delaminácia nášľapnej vrstvy (obr. 10) a nejednotnosť povrchu (estetický defekt, obr. 11). Konštrukčné chyby nesúvisia s betónmi pre priemyselné podlahy.

Odpoveď na to, aké druhy betónu používať na zhotovovanie priemyselných podláh, možno získať až po objasnení príčin vzniku porúch. Trhliny vznikajú v dôsledku objemových zmien betónu. V zásade sa však dá konštatovať, že príčinou objemových zmien, prejavujúcich sa trhlinami, sú traja hlavní činitelia. Prvým je zmrašťovanie hydratujúceho cementového tmelu, druhým teplotná kontrakcia, keď hydratácia spomaľuje a nestačí pokrývať straty tepla do okolitého prostredia, a posledným je expanzia spôsobená napríklad alkalicko-kremičitou reakciou, súčasným pôsobením vlhkosti a mrazu alebo koróziou výstuže. Posledný činiteľ sa v priemyselných podlahách neprejavuje veľmi často.

Vzniku trhlín možno predchádzať správnym spôsobom a hustotou vystuženia podlahy, pomerom tuhosti vrstiev a vhodným ošetrovaním. Z materiálového hľadiska sa odporúča používať druhy betónu s nízkym vodným súčiniteľom. S ním súvisí aj množstvo jemných podielov (veľkosti do 0,25 mm) v betóne. Optimálne množstvo jemných častí umožňuje zachovať nízky vodný súčiniteľ. Jeden z prístupov obmedzenia vzniku trhlín v betóne je využitie pôsobenia bežných prísad, napríklad použitie superplastifikátorov. Ak je to vhodné z hľadiska pevnosti (alebo napríklad vodotesnosti), možno použiť aj prevzdušňovacie prísady. Slúžia na stabilizáciu čerstvého betónu, zamedzenie odlučovania vody a redukciu plastického zmrašťovania. Obdobný efekt majú aj stabilizačné prísady. V prípade bežných druhov betónu nie je ich použitie typické. Na redukciu zmrašťovania sa môžu do betónov používať aj protizmrašťovacie prísady na báze rozpínavých zložiek alebo povrchovo aktívnych látok.

Objemové zmeny betónu možno redukovať aj voľbou cementu. Význam voľby cementu rastie úmerne s odchýlkou od bežnej (ideálnej) teploty hydratácie. Cement sa podľa zloženia (prímesi) rozdeľuje do piatich druhov – portlandský, portlandský zmesový, vysokopecný, puzolánový a zmesový. Okrem týchto druhov existujú aj špeciálne druhy portlandského cementu s upravenými vlastnosťami podľa požiadaviek na konkrétne použitie. Najznámejší je cestný, biely, síranovzdorný a rozpínavý cement. Druh cementu je daný jeho mineralogickým zložením, respektíve prítomnosťou určitých prísad. Zatiaľ čo slinkové minerály C3S (alit) a C3A urýchľujú počiatočné fázy hydratácie, C2S reaguje pozvoľna. Zmenou pomeru týchto dvoch slinkových minerálov alebo úpravou zloženia cementu, prípadne určitým druhom cementu sa dá modifikovať priebeh hydratácie cementových kompozitov. V letnom období je výhodné používať cementy s nižším obsahom C3S a C3A. Možnosťou, ako meniť celkový obsah minerálov (napríklad C3S a C3A), je zmena množstva slinku v cemente, napríklad vhodnou prímesou. Ďalším zásadným parametrom cementu je jemnosť mletia. Priamo vplýva na rýchlosť hydratácie cementu. Princíp pôsobenia je triviálny. So zvyšujúcou sa jemnosťou mletia sa zvyšuje aj špecifický povrch zŕn cementu. To znamená, že pri rovnakej hmotnosti cementu bude súčet plôch povrchov jemnejších zŕn väčší ako súčet plôch povrchov hrubších zŕn.

Výber vhodného kameniva je obzvlášť dôležitý pre podlahy (konštrukcie) vystavené častým teplotným zmenám. Odporúča sa použiť kamenivo s nižším súčiniteľom teplotnej rozťažnosti.

Na redukciu objemových zmien sa používajú jemné (zvyčajne syntetické) vlákna. Zamedzuje sa nimi takzvanému sadaniu betónu, respektíve cementového tmelu, čím sa predchádza aj vzniku trhlín.

Rovnaký účinok sa zvyčajne mylne pripisuje aj oceľovým vláknam. Pri bežne používaných dávkach 20 až 30 kg/m3 však oceľové vlákna neslúžia na eliminovanie vzniku zmrašťovacích alebo kontrakčných trhlín. Ich úlohou je čiastočne vystužiť prierez podlahy, ale hlavne zabezpečiť spolupôsobenie dvoch častí podlahy rozdelených trhlinou pri aplikácii dynamického zaťaženia. Použitie vlákien však môže vyvolať zdvihnutie rohov dosiek (takzvaný curling effect) počas tvrdnutia betónu v mladom veku. Pri zaťažení sa takto zdvihnutý roh môže odlomiť.

Delaminácia nášľapnej vrstvy vzniká v dôsledku technológie spracovania. Možno o nej však uvažovať už pri návrhu betónu. Hlavnými príčinami delaminácie tenkovrstvých prekrytí sú lokálny nadbytok vody počas aplikácie, neskorá alebo, naopak, príliš skorá aplikácia vsypu, príliš skorá aplikácia epoxidového náteru alebo nedostatok spojiva (cementu). V zmysle týchto poznatkov by sa pri návrhu betónu mala venovať zvýšená pozornosť vodnému súčiniteľu a voľbe plastifikačných, prípadne urýchľujúcich alebo spomaľujúcich prísad. Je nevyhnutné, aby prísady boli navzájom kompatibilné. Zároveň musia byť kompatibilné aj s použitým cementom.

Záver

Pri návrhu betónov na zhotovovanie priemyselných podláh by sa mal uplatňovať prístup preventívnych opatrení. Rámcovo uvádzané opatrenia sú vo všeobecnosti platné, avšak niektoré odporúčania si navzájom odporujú. Každá stavba je jedinečná, a preto je nutné najskôr zistiť, aké vlastnosti sú pre projektovanú podlahu kľúčové, zadefinovať okrajové podmienky a nájsť kompromisné riešenie. Navrhované riešenie sa odporúča vopred overiť.

TEXT: Ing. Peter Briatka, PhD., doc. Ing. Peter Makýš, PhD.

OBRÁZKY a FOTO: archív autorov

Ing. Peter Briatka, PhD., je výskumným pracovníkom v TSÚS, Bratislava so špecializáciou na technológiu zhotovovania betónových konštrukcií.

Doc. Ing. Peter Makýš, PhD., pôsobí na Katedre technológie stavieb Stavebnej fakulty STU v Bratislave.

Literatúra

1. Unčík, S. a kol.: Transportbetón. Bratislava: Eurostav 2010.

2. Bajza, A. – Rouseková, I.: Technológia betónu.

Bratislava: JAGA GROUP 2006.

3. Juríček, I.: Technológia pozemných stavieb – Hrubá stavba. Bratislava: JAGA GROUP 2001.

4. Svoboda, P. – Doležal, J.: Průmyslové podlahy a podlahy v objektech pozemních staveb.

Bratislava: JAGA GROUP 2007.

5. Hela, R. a kol.: Betonové průmyslové podlahy.

Praha: ČKAIT 2006.

6. Briatka, P.: Optimalizácia prístupu k sanáciám priemyselných podláh. In: Beton TKS, 2009, roč. 9, č. 1, s. 34 – 39.

7. Briatka, P.: Cement – hydraulické spojivo. In: Stavebné materiály, 2011, roč. 7, č. 6, s. 38 – 42.

8. STN EN 206-1: 2002 Betón. Časť 1: Špecifikácia, vlastnosti, výroba a zhoda.

9. STN EN 13670: 2010 Zhotovovanie betónových konštrukcií.

Článok bol uverejnený v časopise Stavebné materiály.