Nátery na priemyselné podlahy s použitím nanočastíc

Povrchová ochrana konštrukcií priemyselných podláh je v súčasnosti bežnou záležitosťou. So zvyšujúcimi sa nárokmi na produkty rastú aj požiadavky na povrchové úpravy, a to najmä z hľadiska ich odolnosti proti opotrebovaniu a tzv. bariérovým vlastnostiam v náročných prevádzkach. Tieto požiadavky aj pri menších výsledných hrúbkach povrchových úprav spĺňajú napríklad epoxidové živice dotované nanofilermi.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Vzhľadom na to, že sa neustále zlepšujú vlastnosti všetkých používaných materiálov v stavebnej výrobe, nie je prekvapením, že sa táto skutočnosť prejavila aj na náterových materiáloch. Vlastností, ktoré investor (prípadne dodávateľ) od náterov na betónové konštrukcie požaduje, je veľa. Okrem estetickej funkcie a rôznych typov odolností samotného náterového systému ide aj o ochranu betónovej konštrukcie (podkladovej konštrukcie pod náter), dlhú funkčnosť a životnosť použitého výrobku. Všetky tieto vlastnosti možno ovplyvniť úpravou náterov.

Použitie náterových materiálov

Pri vystužených betónových konštrukciách treba brať do úvahy aj ochranu výstuže po celý čas jej životnosti. Tá je dostatočne chránená samotným betónom, ale za určitých okolností môže dôjsť k narušeniu jej ochrany. Príčinou je proces karbonatizácie.

Práve aplikáciou náterových materiálov na železobetónové konštrukcie možno riziko poškodenia konštrukcie oddialiť a pri zodpovednej údržbe mu úplne zabrániť. Podlahové konštrukcie sú oproti konštrukciám stropov alebo stenovým konštrukciám priamo zaťažované aj úžitkovým zaťažením – pohybom vozidiel, prepravných prostriedkov či chôdzou osôb. Z toho dôvodu musia mať povrchové úpravy okrem iných vlastností aj zvýšenú povrchovú tvrdosť, húževnatosť, odolnosť proti obrusu, rovinnosť, kĺzavosť povrchu a umývateľnosť.

Testovanie náterových materiálov

Všetky uvedené vlastnosti náterových materiálov možno zlepšovať dotovaním rôznymi druhmi nanočastíc. Vzhľadom na to, že oblasť nanotechnológií je pomerne nová a normovo nie úplne podchytená, pri testovaní sa odporúča preveriť legislatívne a normatívne podklady, ktoré sa dajú použiť na hodnotenie vlastností týchto náterových materiálov. Kvôli spresneniu tejto metodiky testovania a porovnávania vylepšených náterov boli zvolené referenčné náterové materiály zahraničných a tuzemských výrobcov (nátery na báze epoxidových živíc a polyuretánové nátery). Náterové materiály sa štandardne skúšajú pomocou lakovacích metód, kým tzv. stavbárskymi metódami in situ sa overuje, či náter nanesený na konkrétnu konštrukciu tieto vlastnosti naozaj má.

Príspevok sa zameriava na skúšobné metódy používané v teréne na skutočných konštrukciách alebo v laboratóriu na podkladových telesách simulujúcich skutočnú konštrukciu (tieto metódy možno zaradiť medzi stavbárske). Cielené sú predovšetkým na overenie kvality náterov tesne po aplikácii, teda na začiatku životnosti. Keďže komplexná metodika skúšania náterových materiálov nie je v stavbárskej oblasti ustálená, vhodnosť použitia jednotlivých skúšobných metód na náterové materiály vylepšené nanočasticami sa overovala štúdiom dostupných podkladov z rôznych zdrojov.

Na overenie vlastností týchto náterových materiálov bola vytvorená referenčná reálna betónová podlahová konštrukcia, ktorá je vystavená pomerne veľkému namáhaniu. Okrem vykonania testov náterov na reálnej konštrukcii bolo účelom aj pozorovanie ich trvanlivosti či prípadných zmien vlastností.

Na overenie vplyvu nanočastíc na náterové materiály sa vybrali dve oblasti skúšok, ktoré majú na ich použitie veľký vplyv, a zároveň sú vzorom možností ovplyvnenia ďalších vlastností. Ide o skúšku tzv. valivým obrusom a testovanie bariérových vlastností, predovšetkým odolnosti proti prestupu vzdušného CO2 alebo vodnej pary.

Metóda valivého obrusu

Cieľom skúšky je zistiť odolnosť náterovej konštrukcie nielen proti obrusu, ale i rázovej húževnatosti a dynamickým účinkom.

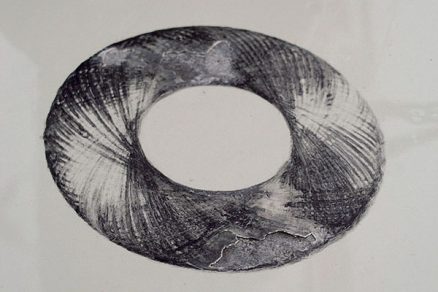

Náter sa pri skúške zaťažuje prejazdom ložiskových guľôčok po jeho povrchu stálou rýchlosťou pri relatívne veľkom zaťažení za určitý časový interval. Po skončení času zaťažovania sa vizuálne zhodnotí povrch a odmeraná hĺbka prebrusu, prípadne percento poškodenia zaťažovanej plochy skúšaného náteru. Dá sa určiť aj množstvo odstráneného materiálu. Inou alternatívou skúšky je prejazd podláh s naloženými vozíkmi s kolieskami z tvrdých materiálov, ako sú oceľ alebo polyuretány. Tlak kolies spôsobený lokálnym zaťažením týmito prepravnými prostriedkami mnohonásobne prevyšuje uvažované plošné zaťaženie.

Skúška tzv. valivým obrusom by mala priniesť výsledky, ktoré nemožno získať pri bežnom testovaní náterových materiálov. Vzorky náterov, ktoré mali v laboratórnych podmienkach i v ostatných skúškach na reálnej konštrukcii vyhovujúce vlastnosti, môže táto skúška preveriť ešte dôkladnejšie. Na testovanie podlahových konštrukcií a náterov neexistuje prakticky žiadna skúška, ktorá by sa blížila reálnemu zaťaženiu podlahových konštrukcií. Súbežne sa pracuje na niekoľkých podobných zariadeniach, ktoré sa vzájomne líšia celkovou hmotnosťou a zanechanou stopou.

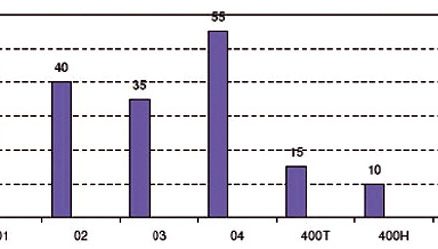

Testovanie odolnosti náteru valivým obrusom (poškodenie %)

T – nanočastice rozmiešané na trojvalci, H – nanočastice rozmiešané vysokotlakovým homogenizátorom, D – neplnené

|

|

| Prístroj na skúšku valivým obrusom | Detail pohybového mechanizmu prístroja |

|

|

| Poškodenie náteru po skúške valivým obrusom |

Testovanie bariérových vlastností

Medzi základné vlastnosti náterových materiálov na betónové konštrukcie patrí aj ich schopnosť prepúšťať rôzne médiá z okolia k povrchu a zároveň na niektoré médiá pôsobiť ako bariéra. Hlavnými bariérovými vlastnosťami, ktoré sa pri náterových hmotách na betónové konštrukcie sledujú, sú priepustnosť vzdušného CO2 a priepustnosť vodnej pary. Obe tieto vlastnosti sú relatívne dôležitým faktorom, ktorý ovplyvňuje použiteľnosť a celkovú životnosť betónovej konštrukcie.

Priepustnosť vodnej pary

Priepustnosť vodnej pary je definovaná bezrozmerným koeficientom difúzneho odporu µH2O, prípadne tzv. ekvivalentnou difúznou hrúbkou (SD, H2O). Ekvivalentnú difúznu hrúbku možno zjednodušene opísať tak, že dáva do pomeru odpor náteru proti prestupu vodnej pary (prípadne CO2) k odporu vzduchu so zodpovedajúcou hrúbkou. V prípade prestupu vodnej pary by ekvivalentná difúzna hrúbka mala byť SD, H2O < 2 m. Väčší odpor voči prestupu vodnej pary môže mať vplyv na odvádzanie vody z prirodzene vlhkej betónovej konštrukcie, prípadne na jej odolnosť proti narušeniu mrazom. Skúška priepustnosti vodných pár sa vykonáva podľa STN 73 2580.

Priepustnosť vzdušného CO2

Priepustnosť náteru z hľadiska vzdušného CO2 má význam najmä pri ochrane železobetónových konštrukcií proti karbonatizácii betónu. Vzhľadom na to, že pevnosť betónu v ťahu je rádovo nižšia ako v tlaku, na prenos ťahových napätí sa využívajú oceľové vložky (výstuže). Tie majú svoje výhody (možnosť tvarovania, blízky koeficient teplotnej rozťažnosti k betónu, dobrá súdržnosť s betónom atď.), ale i nevýhody (korózia výstuže spôsobená vplyvom prostredia). Tá spôsobuje postupné narúšanie štruktúry oceľového prúta, dochádza k odlučovaniu a odpadávaniu šupiniek skorodovanej ocele, čím sa celkovo oslabuje prierez výstuže.

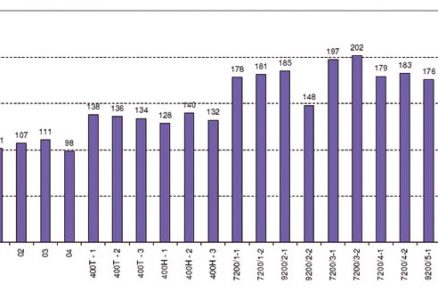

Integrálna volumetrická metóda

Samotné merania sa vykonávali integrálnou volumetrickou metódou, ktorá prináša reprodukovateľné výsledky. Počas skúšok boli jednotlivé merania zamerané na výber perspektívnych náterových systémov vhodných ako bariérové vrstvy na betónové konštrukcie. Všeobecným kritériom pri určovaní dostatočných bariérových vlastností je hodnota ekvivalentnej difúznej hrúbky minimálne 50 m. Táto hodnota je odvodená od požiadavky, aby náterové systémy mali desaťnásobne vyššiu účinnosť než samotná krycia vrstva betónu nad výstužou.

Pri meraniach, ktoré majú mať primeranú reprodukovateľnosť, sa odporúča pripravovať syntetickú zmes čistého vzduchu s obsahom 10 % objemového CO2.

Sorpčné činidlo, ktorým sa koncentruje roztok hydroxidu draselného, je v stanovených časových intervaloch odobraté z merného téglika, rozložené kyselinou chlorovodíkovou a objem uvoľneného CO2 sa zistí byretou s vysokou presnosťou. Po prepočte na štandardné teplotné a tlakové podmienky sa takto môže stanoviť hustota difúzneho toku cez polymérnu membránu (náter). Ako podklad sa využívajú pórovité obkladačky po prvom výpale, teda keramické porézne doštičky s definovanou hrúbkou, ktoré nereagujú s prechádzajúcim plynným médiom. Tento druh podkladového telesa sa pórovitosťou blíži k štruktúre betónu alebo malty.

Vzorka je po uskutočnenom meraní na tomto nosiči zároveň spôsobilá na ďalšie experimenty, napríklad umelé starnutie, chemické či mechanické zaťažovanie náterového súvrstvia a pod.

Testovanie prestupu CO2 – volumetrická metóda

Postup skúšania

Testovanie náterových materiálov počas skúšky prebiehalo v niekoľkých krokoch. V prvej fáze sa vybrali vzorové, komerčne dostupné referenčné náterové materiály, ktoré sa okrem získania referenčných hodnôt overených systémov použili aj na posúdenie skúšobnej metodiky.

Následne sa náterové systémy postupne vyvíjali tak, aby ich podstatné vlastnosti vylepšilo dotovanie plniva nanočasticami. Počas pokusu boli testované formulácie založené na rôznych spojivových systémoch (epoxidové, akrylátové) a s rozdielnou mierou plnenia spojiva. Rovnako sa obmieňali druhy použitých plnív. Na dosiahnutie požadovaných vlastností je, okrem iného, dôležitým faktorom správne rozmiešanie nanočastíc v spojive danej formulácie. Dá sa to docieliť pomocou vysokotlakového homogenizátora, ultrazvukového dispergátora a miešacieho trojvalca. Spätnou väzbou možno overiť, či sú jednotlivé vlastnosti porovnateľné s komerčne dostupnými náterovými materiálmi.

Nové perspektívy náterových materiálov s nanočasticami

Počas pokusu sa experimentálne overilo, že plnenie náterov časticami, ktorých rozmery nepresahujú 100 nm, je efektívne najmä pre zvýšenie výslednej tvrdosti a zlepšenie bariérových vlastností. Pri použití nanočastíc s objemom jednotlivých hmotnostných percent možno ovplyvniť výsledné vlastnosti až o desiatky percent. Podmienkou správnej funkcie náteru je starostlivý výber častíc (tvar, veľkosť, povrchová úprava) a ich správne rozmiešanie v spojive.

Testovacie metódy, ktoré vznikli a doladili sa počas pokusu, pomohli nielen samotnému vývoju nových materiálov, ale budú sa dať využiť aj v stavebnej praxi pri hodnotení náterových materiálov aplikovaných na betónové konštrukcie alebo pri ich kvalifikovanejšom výbere.

Ing. Zdeněk Vávra

Foto: autor

Autor je vedúcim obchodu a marketingu v spoločnosti Betosan, s. r. o.

Recenzovala Ing. Viera Némethová zo spoločnosti Chemolak, a. s.

Literatúra

1. ČSN 73 2580 Zkouška prostupu vodních par povrchovou úpravou stavebních konstrukcí.

2. Technické podmínky pro sanace betonových konstrukcí TP SSBK II. Brno: Sdružení pro sanace betonových konstrukcí, 2003.

3. ČSN EN 1062- 6 Nátěrové hmoty – Povlakové materiály a povlakové systémy pro vnější zdivo a betony. Část 6: Stanovení propustnosti oxidu uhličitého. 2003.

4. Pumpr V. – Vávra Z.: Hodnocení prostředků sekundární ochrany železobetonu – Experimentální stanovení koeficientu odporu proti difuzi CO2. In: Beton TKS, č. 5, 2006.

5. DIN 51 951 Prüfung von Bodenbelagen – Verschleissprüfung bei Trocken-Roll-Verschleiss (Ebener-Verfahren) (Skúška podlahových náterov – Skúška odolnosti proti opotrebovaniu pri valivom obruse za sucha).

6. Ciria Technical Note 140 – 1993 – Standard Tests for Repair Materials and Coatings for Concrete.

Článok bol uverejnený v časopise Stavebné materiály.