Oprava a výstavba cementobetónových krytov pomocou rýchlych betónov

Príspevok sa zaoberá opravami cementobetónových krytov vozoviek pomocou technológie „rýchlych betónov“. Táto technológia predstavuje skrátenie času na dosiahnutie požadovaných parametrov betónu z dní na hodiny. V praxi to znamená, že nie je potrebné realizovať dlhodobé až niekoľkotýždňové výluky, stačí iba obmedzenie prevádzky na niekoľko hodín.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Vývoj technológie

Vývoj technológie „rýchlych betónov“ začal približne pred 4 rokmi. Počas tohto obdobia sa vďaka postupnému vývoju, sústavnému zlepšovaniu dosiahnutých výsledkov, trvalému získavaniu skúseností a značnému úsiliu v oblasti skúšobníctva dosiahol dnešný stav. Preto dnes môžeme zodpovedne konštatovať, že vyvinutá technológia je schopná prevádzky a použiteľná v praxi.

Všetko sa začalo zadaním požiadavky vývoja „zrýchleného betónu“, ktorý by umožnil opravy betónových krytov v časovom horizonte 3 dní. V tomto čase je nutné realizovať nielen všetky prípravné práce (dopravné obmedzenia, prísun techniky atď.), ale aj samotnú realizáciu opravy. Tá zahŕňa vybúranie poškodených miest, ich dôkladné vyčistenie, armovanie (prípadne kotvenie do okolitých dosiek), betónovanie a po stvrdnutí betónu narezanie škár a ich zatesnenie. Vo vymedzenom čase je tiež potrebné urobiť aj dokončovacie práce – upratať, odviezť stavebnú techniku a odstrániť dopravné obmedzenia. To znamená, že na samotné tuhnutie a tvrdnutie betónu zostáva časový priestor 24, maximálne 36 hodín. Po dosiahnutí tohto cieľa sa vo vývoji pokračovalo ďalej s novou úlohou: vyvinúť betóny s časom tuhnutia a tvrdnutia v rozpätí 6 až 18 hodín.

V súčasnosti je táto technológia už odskúšaná s kladným výsledkom v praxi, napr. pri betonáži na diaľničnom úseku D1 a D2 v Českej republike. Doteraz sa takto zrealizovalo počas takmer 1,5-ročnej praxe približne 3 500 m2.

|

|

Základné technické parametre betónu

Betón je navrhnutý podľa špeciálnych požiadaviek ŘSD ČR (Ředitelství silnic a dálnic ČR) a v súlade so všetkými platnými predpismi pre cestné betóny. Podľa doterajších skúseností a výsledkov skúšok možno touto technológiou realizovať opravy betónových plôch, letísk a ciest v časovom rozpätí 6 až 12 hodín tuhnutia a tvrdnutia betónu. Rýchlosť dosiahnutia požadovaných pevností betónu závisí od požiadaviek investora, klimatických podmienok a od technických možností realizácie. Základným technickým parametrom je rozsah opravovanej plochy za daný čas. Na dosiahnutie požadovaných parametrov za 12 hodín je maximálny rozsah jednotlivej opravy približne 24 až 30 m2. Na dosiahnutie požadovaných parametrov za 6 hodín je maximálny rozsah jednotlivej opravy 12 až 15 m2. Pokiaľ je požiadavka na opravu väčších plôch, je nutné deliť ich pracovnými škárami a opravu realizovať postupne. Pri tomto postupe rozsah celkovej opravovanej plochy obmedzuje iba nutnosť delenia plochy a celkový čas na opravu. Napríklad na opravy diaľnic D1 a D2 sa používa technológia 12 hodín a počet opravovaných dosiek sa pohybuje v rozsahu 3 až 6 kusov. Jednotlivé dosky pritom majú rozmer 4 × 6 × 0,3 m.

Oprava diaľnice v takejto miere predstavuje celkovú dĺžku dopravného obmedzenia (od položenia prvej dopravnej značky, ktorá obmedzuje prevádzku, až po jej odstránenie) 36 hodín. Dopravné obmedzenie sa realizuje iba čiastočne a to presmerovaním prevádzky do jedného jazdného pruhu. V časovom horizonte 36 hodín sa teda musia stihnúť všetky prípravné, realizačné a dokončovacie činnosti, ako to už bolo spomenuté vyššie. Práce prebiehajú zvyčajne počas víkendov, aby obmedzenie dopravy cez pracovný týždeň (keď je premávka väčšia) bolo minimálne.

Parametre betónu

V priebehu skúšania boli dosiahnuté nasledujúce parametre betónu:

- pevnosť v tlaku po stanovenom čase (6 až 12 hodinách) ≥ 30 MPa,

- pevnosť v tlaku po 28 dňoch (normová) > 60 MPa,

- pevnosť betónu v ťahu za ohybu po 14 hodinách ≥ 4,0MPa (na trámcoch 150 × 150 × 700 mm),

- pevnosť betónu v ťahu za ohybu po 7 dňoch ≥ 4,5MPa (na trámcoch 150 × 150 × 700 mm),

- odolnosť betónu proti pôsobeniu vody a chemickým rozmrazovacím látkam (CHRL) < 1 000g/m2 (po 150 cykloch metódou A pri veku 28 dní).

Ak budeme pevnosť v tlaku a pevnosť v ťahu za ohybu považovať za bezproblémové parametre „rýchleho“ betónu, zostáva nám na riešenie posledný parameter – odolnosť betónu proti pôsobeniu vody a CHRL. A práve pri parametri odolnosti proti pôsobeniu vody a CHRL platí pravidlo, že čím „rýchlejšie betóny“ používame, tým sa tento parameter zhoršuje a tým viac sa blížia výsledky k povolenej normovej hranici, max. 1 000 g/m2. To znamená, že pri extrémne rýchlych betónoch je veľmi malá bezpečnostná rezerva na tento parameter. V súčasnosti sa ako kompromis medzi rýchlosťou tvrdnutia betónu a odolnosťou proti pôsobeniu vody a CHRL volí maximálna rýchlosť 6 hodín. Ďalšie skúšky, ktoré sa uskutočnili, boli zamerané na doladenie technológie v praxi (odstraňovanie stratového času a kritických miest). Po ich dokončení sa začal vývoj, ktorý v budúcnosti umožní použitie „rýchlych betónov“ aj pre finišery a prípadné skrátenie času tuhnutia a tvrdnutia na hranicu 4 hodín.

|

|

Kritické miesta technológie

Vzhľadom na veľkú rozmanitosť je celý proces zahrňujúci výrobu, dopravu a kladenie betónu, vrátane všetkých nasledujúcich krokov (ošetrenie, dilatácia atď.), veľmi náročný na technologickú disciplínu pracovníkov a odborné znalosti technikov aj robotníkov. Pri samotnej betonáži je potrebný dvojnásobný počet robotníkov oproti klasickej betonáži a stopercentné zálohovanie používanej techniky. Tiež je nutné zachovať veľmi úzke medze všetkých technologických krokov. Každé vybočenie (nedodržanie vodného súčiniteľa, nepresnosť dávkovania, zle odhadnuté poveternostné podmienky na stavbe atď.) znamená ťažko napraviteľný problém. Vo väčšine prípadov nie je možné potom dodržať požadované parametre alebo je dokonca nevyhnutné čerstvý betón odstrániť.

Vonkajšie parametre, ktoré najviac ovplyvňujú proces tuhnutia a tvrdnutia, sú teplota vzduchu, intenzita slnečného žiarenia a rýchlosť prúdenia vzduchu. Je potrebné pristupovať k nim zodpovedne a správne vyhodnotiť ich vplyvy na technológiu.

Tak ako pri klasických betónoch, aj „rýchly betón“ sa mieša v betonárni bez ďalších prísad (len cement + kamenivo + voda + plastifikačná prísada + prevzdušňujúca prísada). Urýchľovač a ďalšie dôležité prísady sa dávkujú na stavbe priamo do domiešavača. Je to z dôvodu ich vysokej účinnosti, ktorá by znemožňovala prepravovať betón aj na krátke vzdialenosti.

Zaujímavosti z praxe

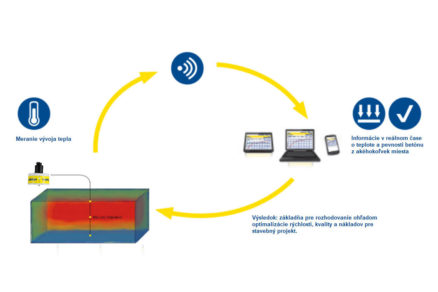

Pri praktických pokusoch sa vykonávali rozličné merania. Jedným z nich bolo meranie teplôt na povrchu betónu a v samotnom telese betónovanej dosky. Teploty vo vnútri dosky sa merali na niekoľkých miestach a pri odlišných okrajových podmienkach. Rozdiel v nameraných teplotách bol približne 4 °C.

Tieto merania napríklad ukázali, že betón nastavený ako 6-hodinový, sa zahrieva na teplotu až 60 °C. V prípade konkrétneho merania to bolo 58,5 °C.

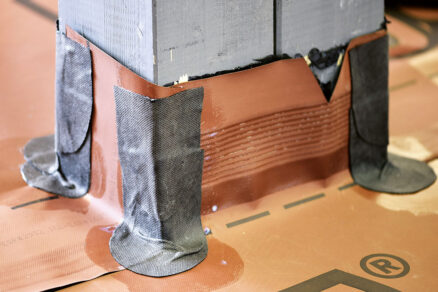

Táto skutočnosť znamenala pri vývoji technológie nevyhnutnosť riešiť ďalšie problémy, napríklad ako zabrániť odparovaniu vody z betónu. Najvhodnejšou ochranou sa ukázal byť špeciálne vyvinutý chemický postrek, ktorý takýmto vysokým teplotám odoláva. Tieto vysoké teploty a extrémne rýchly nárast pevností priniesli aj otázku vzniku trhlín. Skúškami a praxou sa potvrdilo, že trhliny v betóne nevznikajú a riziko ich vzniku v prípade dodržania prísnych technologických pravidiel nie je.

Záver

Úspešný vývoj „rýchlych betónov“ zakončilo ich uvedenie do praxe koncom júla 2006. Sú však veľmi náročné na technológiu, čo núti k jej neustálemu zlepšovaniu, najmä jej zjednodušeniu. Táto technológia sa, samozrejme, musí ďalej vyvíjať aj podľa požiadaviek zákazníkov. Tie predstavujú hlavne stiahnutie tuhnutia a tvrdnutia betónu na hranicu 4 hodín a tiež jeho využitie na strojové kladenie (uplatnenie pri realizácii väčších plôch, mestských križovatiek či rozsiahlejších opráv na letiskách, diaľniciach atď.).

Z náročnosti tejto technológie vyplývajú vyššie ceny opráv. Je to predovšetkým tým, že snaha o rýchlo vykonanú opravu si vyžaduje nasadenie veľkého množstva drahej techniky a pracovníkov, pričom rozsah realizovaných opráv je relatívne malý.

TEXT: Ing. Jiří Šrutka, Ing. Michal Lehký

FOTO: archív SKANSKA

Jiří Šrutka je vedúcim oddelenia ponúk v spoločnosti Skanska DS, a. s.

Michal Lehký je konateľom spoločnosti MC – Bauchemie.

Clánok bol uverejnený v časopise Inžinierske stavby/Inženýrské stavby.