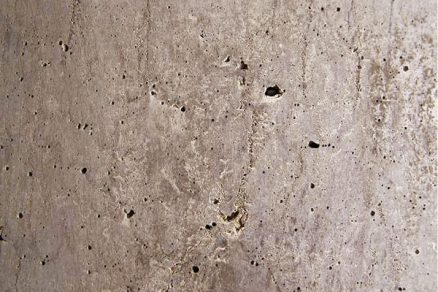

Pohľadové betónové konštrukcie

Na neupravených betónových plochách sa často objavujú rozličné chyby a nedostatky, ktoré síce neovplyvňujú ich technicko-konštrukčné vlastnosti, ale z estetického hľadiska pôsobia rušivo. Preto sa pri vývoji betónových konštrukcií a ich povrchových úprav hľadali spôsoby, ako zvýrazniť estetickú hodnotu betónu bez dodatočných úprav. Po dlhodobých skúsenostiach s ich výstavbou sa ukázalo, že správne vytvorená betónová plocha – pohľadový (architektonický) betón – má spolu s dobrými technickými vlastnosťami aj vyhovujúci vzhľad a zodpovedá požadovaným estetickým kritériám. Na takto upravenom betónovom povrchu sa prejavia i jeho dobré fyzikálno-mechanické vlastnosti (napríklad vysoká pevnosť v tlaku, trvanlivosť, mrazuvzdornosť či nízka nasiakavosť).

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Požiadavky na kamenivo

Na kvalitu kameniva pre architektonické betóny sa kladú prísne kritériá. Týkajú sa najmä:

- správnej skladby granulometrie zmesi kameniva v závislosti od typu úpravy betónovej plochy, ktorú treba docieliť;

- farebnosti kameniva (predovšetkým v súvislosti s použitím bieleho alebo farebného cementu);

- čistoty kameniva v súvislosti s čistotou farebných vplyvov alebo s obsahom škodlivín. Aj malé množstvo primárnych, ale najmä sekundárnych škodlivín má výrazne negatívny vplyv na výsledný farebný efekt a trvanlivosť architektonických betónov;

- tvarového indexu zrna – najmä z hľadiska technológie, ale aj preto, že na obnažených betónových plochách sú nežiaduce ihlové a šupinovité zrná.

Architektonický betón obsahuje okrem základného aj korekčné kamenivo. To sa pridáva k základnému kamenivo väčšinou formou pieskovej frakcie alebo kamennej múčky (fileru) na zlepšenie:

- farebných vlastností kameniva, a tým aj farebných vlastností zatvrdnutého architektonického betónu najmä pre uzavreté povrchy;

- technologických vlastností čerstvého betónu. Pre samozhutniteľné betóny (SCC) je táto požiadavka nevyhnutná na zachovanie potrebných reologických vlastností (súdržnosť, pohyblivosť, odolnosť proti rozmiešavaniu a segregácii);

- fyzikálno-mechanických vlastností zatvrdnutých betónov (trvanlivosť, zmrašťovanie);

- ekonomických aspektov (úspora cementu).

Korekčným kamenivom môže byť napríklad kremičitý piesok frakcie 0 až 0,5 mm, mikromletý vápenec, filery či iné anorganické jemnozrnné materiály. Na betónové plochy s uzavretým povrchom sa kladie takáto požiadavka: súčet jemných zložiek betónu alebo cementu, kameniva a farbiacich prísad nemá byť nižší ako 550 až 575 kg/m3 betónu. To platí pre maximálne zrno kameniva do 16 mm. Odporúča sa však kontrolovať aj horné hranice obsahu týchto zložiek, pretože vysoký podiel jemných frakcií spôsobuje lepivosť čerstvého betónu, čím sa zhoršuje jeho pohyblivosť a nároky na obsah vody.

Granulometrické zloženie kameniva

Granulometria zmesi kameniva musí byť konštantná, pretože jej kolísanie ovplyvňuje reologické vlastnosti čerstvých betónov a prejavuje sa aj odlišnosťami vo farebných odtieňoch kameniva. Je vhodné použiť tri alebo štyri frakcie. Frakcia 0 až 4 by sa ešte mala rozdeliť na frakcie 0 až 2 a 2 až 4 mm. Tie rozhodujúcou mierou ovplyvňujú charakter maltovej zložky betónu. Obsah frakcie kameniva 0 až 0,25 mm musí byť vyšší oproti konštrukčným betónom a mierne aj oproti bežným SCC, pretože betóny musia byť plastickejšie a tvárnejšie, a súčasne sa znižuje obsah cementu.

Formy a debnenie pre architektonický betón

Na rozdiel od konštrukčného betónu je pri pohľadových betónoch vzhľad povrchu dôležitejší ako napríklad jeho pevnostné vlastnosti. Dôležitá je kvalita formy a debnenia, pričom sa treba sústrediť na výber a kvalitu povrchov. Platí zásada, že je účinnejšie predchádzať chybám dôslednou prípravou formovacej techniky, ako ich následne dodatočne riešiť za cenu veľkej prácnosti a zvýšených nákladov.

Odformovacie prostriedky

Spolu s priamym fyzikálnym a chemickým účinkom debnenia majú nezanedbateľný vplyv aj odformovacie prostriedky, ktoré sprostredkujú priamy styk medzi debniacou plochou a betónom. Základnou funkciou odformovacích prostriedkov je vytvorenie účinnej separácie medzi tvrdnúcim betónom a formou, čím sa umožní a uľahčí odformovanie. Okrem tejto základnej funkcie môžu odformovacie prostriedky plniť aj ďalšie funkcie, napríklad môžu plánovito ovplyvniť spomaľovanie tuhnutia a tvrdnutia povrchových vrstiev betónu, ktoré sú v styku s debnením.

Ukladanie betónovej zmesi do foriem a debnenia

Betónovú zmes treba uložiť do debnenia alebo foriem rovnomerne, aby sa zamedzilo viditeľným spojom medzi jednotlivými vrstvami, a to vo vertikálnej aj horizontálnej polohe. Betón má pri sypaní z výšky tendenciu rozmiešavať sa. Pri páde do debnenia sa hrubé zrná odrážajú od debnenia a armatúr a zhlukujú sa v dolných častiach. Maltové zložky sa zachytávajú na armatúre a debnení, čiastočne strácajú vodu a pri páde dolu nie sú schopné preniknúť zhlukmi štrkových zŕn a zaplniť hrany a kúty. Betón nemá pri plnení tiecť po debnení, pretože pri absorpčných debneniach za sebou zanecháva stopu z cementového mlieka a na betónovej ploche vznikne iný farebný odtieň. Odsávaním časti zámesovej vody absorpčným debnením sa mení lokálna skladba zmesi, čo spôsobuje škvrnitosť povrchu. Preto sa pri ukladaní betónovej zmesi do debnenia odporúča vyvarovať sa týchto chýb.

Ošetrovanie betónu

Nevhodné vysychanie povrchových vrstiev betónu urýchľuje rozvoj zmrašťovania, pretože vzniká povrchové ťahové napätie, ktoré v mladom betóne spôsobuje trhliny ovplyvňujúce trvanlivosť a kvalitu architektonického betónu. Nadmerná strata vlhkosti z povrchových vrstiev priamo vyvoláva intenzívne zmrašťovanie. Keďže architektonické dielce často majú tenké prierezy doskových častí, je mimoriadne dôležité správne ich ošetrovať.

Povrchové úpravy betónových konštrukcií

V súčasnosti sa možno stretnúť s nezakrytými betónovými povrchmi (v exteriéroch alebo v interiéroch) v rozličných úpravách. Pod pojmom betónový povrch bez ďalších krycích vrstiev sa skrýva množstvo variácií úprav.

Povrchy betónových konštrukcii sa delia na:

- vytvorené otlačením formy či debnenia,

- opracované v mäkkom stave,

- z prefarbeného betónu,

- špeciálne úpravy povrchov.

Vymývané povrchy s grafickým vzorom

Grafický betón je alternatívou betónového povrchu s novým vzhľadom, ktorý sa využíva najmä na fasádach budov. Vyrába sa priamo vo výrobniach prefabrikátov s použitím špeciálneho filmu. Povrch tohto filmu je potlačený bodovou (rastrovou) tlačiarenskou technológiou, namiesto tlačiarenskej farby sa však používa spomaľovač tuhnutia betónu. Pri individuálnych návrhoch možno výtvarný návrh nanášať na film priamo štetcom. Takýto vzor sa na povrchu betónu vytvára pomocou efektu kontrastu medzi svetlým hladkým povrchom betónu a exponovaným povrchom, z ktorého po stiahnutí fólie s nezhydratovaným cementom vystupuje jemné kamenivo. Film sa používa na výrobu stenových panelov s tradičným vymývaným betónovým povrchom alebo na stenové panely, dosky, protihlukové steny a ďalšie betónové prvky s rôznymi vzormi, motívmi či obrazmi.

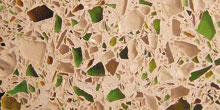

Povrch betónu so sklenenou drvinou

Ide o technológiu, keď sa niektoré zložky kameniva v betóne nahrádzajú inou kmeňovou zložkou. Povrch sa buď vymýva, alebo brúsi (obr. 1). Povrch zo sklenenej drviny možno použiť bez obmedzenia vo vnútorných priestoroch. Na vonkajších povrchoch treba zistiť stálosť správania skla v betóne, tzv. alkalicko-kremičitú reakciu (ASR). Výsledkom tejto reakcie je negatívne rozpínanie skla v alkalickom prostredí vplyvom aktívneho SiO2.

Preto sa odporúča túto reakciu čiastočne eliminovať napríklad týmito spôsobmi [2]:

- použitím nízkoalkalického cementu,

- použitím elektrárenského popolčeka (max. 25 % z hmotnosti cementu) ako aktivnej prímesi,

- lubrikáciou skla hydrofóbnymi prípravkami.

Sklo svojou pevnosťou spĺňa požiadavky na pevnosti v tlaku, ťahu i požiadavky na obrusnosť materiálu. Za daných podmienok možno dosiahnuť architektonický efekt využívajúci odraz svetla či jeho čiastočný prechod danou konštrukciou.

Povrch Tadao Ando

Povrch Tadao Ando pomenovali podľa jeho tvorcu, japonského architekta Tadaa Anda. Jeho metóda využíva ručnú prácu špecializovaných odborníkov, ktorí vytvárajú veľké zamatové plochy rovnorodej kvality. Povrch sa najprv namočí a omýva kyselinou soľnou riedenou v pomere 1 : 8. Následne sa priveľké póry opravujú látkou, ktorá obsahuje svetlý piesok, biely cement a obyčajný cement v pomere 3,5 : 0,5 : 1. Na zabezpečenie priľnavosti sa opravované miesto väčšinou natiera adhéznym materiálom. V konečnej fáze sa na povrch nanáša zmes obsahujúca biely a sivý cement v pomere 1 : 5. Potom sa ešte vlhký povrch omýva kyselinou soľnou riedenou v pomere 1 : 10 [1].

Pohľadové betóny s technológiou transportbetónu

Overovanie rozličných vplyvov na kvalitu povrchov

Na overenie správania bežných transportbetónov a ich vplyvu na kvalitu povrchov pohľadových betónov sa vykonali experimentálne skúšky. Z dostupných surovín sa navrhlo 12 receptúr. Množstvo vody sa koncipovalo tak, aby sa vodný súčiniteľ pohyboval okolo hodnoty 0,5 a súčasne aby zmesi vyhovovali konzistenciám S2, S3, prípadne S4. Skúšal sa rozličný pomer dvoch frakcií kameniva. Najprv pomer kameniva predstavoval 60 % frakcie 0 až 4 mm a 40 % frakcie 8 až 16 mm, následne pomer 50 % frakcie 0 až 4 mm k 50 % frakcie 8 až 16 mm a nakoniec pomer 40 % kameniva s frakciou 0 až 4 mm a 60 % kameniva s frakciou 8 až 16 mm. Pri čerstvom betóne sa postupne zvyšovala konzistencia z S2 na S3 a S4. Na receptúrach sa sledovali vplyvy troch druhov materiálov debnenia (oceľ, vodovzdorná preglejka, drevo) a dvoch typov cementu, vplyv granulometrie a najmä vplyv konzistencie čerstvého betónu na pórovitosť a kvalitu povrchu. Takisto sa vizuálne zisťoval vplyv rozmiešavania zámesi a potenia na povrchu už zatvrdnutého betónu.

Ukázalo sa, že zmesi s väčšou mierou hrubšej frakcie (60 % frakcie 8 až 16 mm) ovplyvňujú zmes výrazným spôsobom. Zmes má väčšiu kinetiku práve pre hrubé kamenivo, v dôsledku čoho vznikajú uzavretejšie povrchy.

Pri danom spôsobe výroby sa ukázala ako nevhodná konzistencia S2. Na betónovom povrchu sa vyskytujú kaverny až do veľkosti 10 mm spôsobené nevyhovujúcim spôsobom vibrácie pre danú triedu betónu. Nesprávna je aj viskozita zmesi, čo dokazuje vyššia pórovitosť pri drevenej forme, v ktorej zrná drhnú o hrubý povrch stien, a tým vznikajú aj vzdušné póry a kaverny.

Konzistencia S3 vykazuje najmä pri forme z preglejky najnižšiu plošnú pórovitosť, zastúpenú takmer z 90 % pórmi do priemeru 500 μm.

Pri konzistencii S4 sa zdá ako najvhodnejšia forma z preglejky, pri ostatných materiáloch dochádza k zvýšenej tvorbe pórov v intervale 1 až 5 mm. Množstvo vnesenej zámesovej vody vyvoláva tvorbu pórov usadzujúcich sa v drsnej štruktúre drevených stien, ktoré nie sú schopné takéto množstvo vody absorbovať.

Kvalita povrchu betónu závisí od vodného súčiniteľa zmesi a konzistencie, a to najmä pri troskoportlandských cementoch, ktoré vykazujú horšie vlastnosti už od konzistencie sadnutia kužeľa S2. Troskoportlandské cementy síce umožňujú nižšie dávky zámesovej vody pri rovnakej spracovateľnosti, ale vplyvom skoršieho nástupu odlučovania vody oproti portlandským cementom sa voda uvoľňuje z cementového tmelu a následne tvorí nežiaduce póry.

Materiály foriem

Formy z vodovzdornej preglejky vykazujú najnižšie odchýlky v zastúpení veľkostí pórov, a to tak pri rozličných konzistenciách, ako aj pri odlišnej granulometrii. Preglejka sa javí ako vhodný materiál, ktorý síce neadsorbuje prebytočnú vodu a vzduch, ale súčasne ani nepodporuje tvorbu zhlukov menších pórov do väčších celkov. Ich hladký povrch uľahčuje kĺzanie vzduchových pórov vo forme smerom nahor. Pri oboch druhoch neadsorpčného debnenia je viditeľný nadmerný výskyt kapilárnych pórov s veľkosťou 250 až 500 μm. Povrchy sú lesklé, ale vplyvom ovzdušia postupne zmatnejú.

Vhodná je drevená forma (obr. 2). Kvalitné povrchy v drevených formách však vznikajú iba pri konzistenciách S4, ktoré ťažko možno v danom zložení udržať od nastupujúceho odlučovania vody a segregácie.

Samozhutniteľný betón (SCC)

Vstupné suroviny

Skúmali sa vplyvy prímesí jemných podielov do 0,25 mm (čiernouhoľný a hnedouhoľný popolček, mikromletý vápenec, kamenný filler a jemne mletá troska), účinok konzistencie SCC, obsahu vzduchu v čerstvom betóne, ako aj materiálov na pórovitosť betónových povrchov a následne stálofarebnosť betónových povrchov prefarbených anorganickými pigmentmi (žlť, čerň). Vzhľadom na možnosť eliminácie účinku vibrácie pri SCC sa hodnotil druh odformovacieho prostriedku. Všetky uvedené vplyvy sa opäť vzťahovali na výslednú pórovitosť a kvalitu povrchu.

Vplyv jemných častíc do 0,25 mm na pórovitosť povrchu

Póry najmenších priemerov a plôch sa vytvárajú v zmesiach s použitím jemne mletej trosky a mikromletého vápenca. To je dané najmä nižšou spotrebou zámesovej vody, ktorú neodoberajú jemné častice trosiek, mikromletých vápencov a čiastočne aj čiernouhoľné popolčeky. Naproti tomu vysoko adsorpčné hnedouhoľné popolčeky a filler viažu v zmesi veľké množstvo vody, ktoré po odparení spôsobuje vysokú pórovitosť.

Možno teda konštatovať, že pórovitosť SCC neovplyvňuje natoľko druh prísady, ako skôr jej väzba na dodanú zámesovú vodu.

Vplyv obsahu vzduchu v čerstvom betóne na pórovitosť

Obsah vzduchu v čerstvom betóne má vplyv na veľkosť a plochu pórov. Neprevzdušnený betón vykazuje horšiu pórovitosť a s prídavkom aktívnych vzduchových pórov sa pórovitosť znižuje až na limitnú hranicu 4 % prevzdušnenia. S ďalším zvyšovaním prevzdušňovacej prísady, a teda aj obsahu vzduchu v čerstvom betóne sa pórovitosť povrchu úmerne zvyšuje.

Vplyv druhu materiálu formy na pórovitosť

Pri SCC sú vhodné adsorpčné formy, ktoré vedia vstrebať vyššie množstvo vzduchu. Do skúšobnej série sa zaradila aj forma z umakartu, ktorá dosahuje dobré výsledky a z neadsorpčných materiálov patrí medzi najvhodnejšie v prípade SCC.

Vplyv odformovacieho prostriedku na kvalitu betónových povrchov

Odformovacie prostriedky na syntetickej olejovej báze vykazujú póry s väčšími priemermi pri všetkých materiáloch debnenia. Lepšie výsledky dosahujú výrobky obsahujúce biologicky odbúrateľné látky. Vhodným variantom pre pohľadový betón je použitie vloženej textilnej tkaniny, ktorá zabezpečuje povrchy s pórmi s maximálnou veľkosťou menej ako 500 až 750 μm. Plošná pórovitosť je opäť vyššia pri odformovacích prostriedkoch na syntetickej olejovej báze. Výrobky obsahujúce biologicky odbúrateľné látky majú vo viditeľnej oblasti až polovičnú plochu pórov. Variant s použitím vloženej textilnej tkaniny je v porovnaní s odformovacími olejmi takmer nemerateľný, vykazuje pórovitosť blížiacu sa k nulovej hodnote.

Zisťovanie stálofarebnosti anorganických pigmentov v SCC

Na intenzitu farebnej zmeny má vysoký vplyv použitý druh materiálu formy. Pri použití adsorpčnej formy možno vždy očakávať veľké negatívne zmeny vyfarbenia, ktoré nastávajú už v raných štádiách. Pri adsorpčných formách je nižší vodný súčiniteľ pri povrchovej vrstve farbeného betónu, kde sa voda čiastočne odoberá adsorpčným debnením. Pri použití neadsorpčných materiálov foriem sa dosiahla prijateľná stálosť vyfarbenia. Ako optimálna pre farbené SCC sa ukázala najmä umakartová forma.

Vplyv druhov jemných podielov pri vyfarbení svetlým, napr. žltým pigmentom je najstálejší v kombinácii s prímesou hnedouhoľného popolčeka a kamenného filleru. Ako menej vhodná sa ukázala prímes čiernouhoľných popolčekov vykazujúca najväčšie rozdiely v sýtosti farieb.

Nevhodný typom prímesi do žltého pigmentu je čiernouhoľný popolček. Pri tmavom pigmente sú vplyvy druhu prímesí podobné. Vzhľadom na tmavý odtieň pigmentu i prímesí však nie je farebnosť povrchu ovplyvnená takým spôsobom ako pri svetlejších pigmentoch.

Pri rozdielnej konzistencii jednotlivých samozhutniteľných betónov nie sú priveľké rozdiely v plošnej pórovitosti. Zásadné rozdiely sú skôr vo veľkosti pórov. S rastúcou konzistenciou zmesi rastie aj tendencia k väčším a viditeľným pórom. Zmes konzistencie K1 = 500/500 mm je pre svoju horšiu spracovateľnosť na pohľadový betón menej vhodná. Oproti tomu tekutejšia K3 = 750/750 mm má už veľký sklon k odlučovaniu vody zo zmesi a na styku s formou vytvára vyplavené miesta cementového tmelu (obr. 3). Vhodná je zmes K2 = 620/620 mm, ktorá vykazuje dobré pohľadové vlastnosti s vhodným stupňom spracovateľnosti.

Záver

Pohľadový betón je z mnohých príčin vždy jedinečný, lebo vzniká z relatívne premenlivých surovín [3]. Vzhľadom na rozsah článku sme mohli naznačiť len časť používaných materiálov, technológií a ich vplyvov na kvalitu povrchov. Dôraz sme kládli najmä na jeho nežiaducu pórovitosť v rozličných typoch betónových zmesí, ale ukázalo sa, že treba venovať pozornosť aj ďalším negatívnym prejavom pohľadových betónov, ako sú napríklad nestálofarebnosť cementového kameňa, tvorba výkvetov, rovinatosť povrchu atď.

Na záver možno povedať, že s pribúdajúcimi skúsenosťami z oblasti pohľadových betónov sa bude určite znižovať nedôvera investorov a používateľov k odhaleným betónovým plochám a pohľadový betón sa bude v stavebníctve uplatňovať čoraz častejšie.

doc. Ing. Rudolf Hela, CSc., Ing. Jan Přikryl

Foto: archív autorov

Autori pôsobia na Stavebnej fakulte VUT v Brne.

Projekt a príspevok vznikli za podpory projektu MPO č. FI – TA 3/132 a s finančným príspevkom MŠMT ČR, projekt 1M0579, v rámci činnosti výzkumného centra CIDEAS.

Literatúra

1. Beton, povrchové úpravy a design. In: Beton – technologie, konstrukce, sanace, 2, 2005.

2. Österreichische Vereinigung fűr Beton und Bautechnik. In: Richtlinie Geschalte Betonflächen, 6, 2002.

3. Marko, L.: Architektonický betón. Bratislava: Alfa, 1989.

Článok bol uverejnený v časopise Stavebné materiály.