Praktické skúsenosti s výrobou striekaného betónu

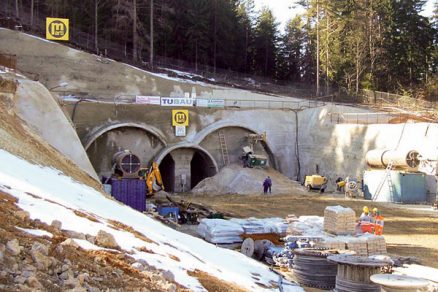

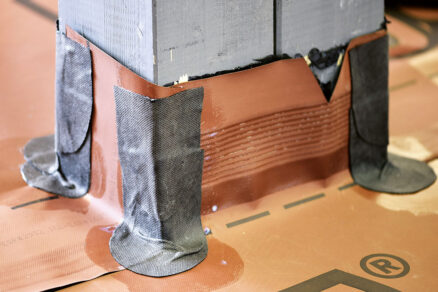

Striekané alebo tiež torkrétované betóny majú v modernom stavebnom odvetví široké uplatnenie a konštrukcie z nich možno nájsť v podzemnom, pozemnom, inžinierskom, ale aj vodohospodárskom staviteľstve. Zhotovenie konštrukcie zo striekaného betónu a dosiahnutie želaného výsledku si vyžaduje rešpektovanie určitých materiálových, strojných a aplikačných špecifík. To znamená, že kvalita nastriekaného betónu je priamo úmerne závislá od dodržania celého radu technologických zásad, počnúc výberom vhodných surovinových vstupov cez návrh receptúry a spôsob prípravy základnej zmesi (betónu) až po použité strojné zariadenie a profesionalitu obslužného personálu.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Striekaný betón sa vyrába zo základnej zmesi. Na dané miesto sa nanáša stlačeným vzduchom cez striekaciu dýzu tak, aby sa pomocou nárazovej energie vytvorila homogénna zmes.

Základnú zmes tvorí cement, kamenivo a iné zložky, ktoré sa bez prídavných zložiek dopravujú priamo do striekacieho zariadenia. Môže obsahovať aj prímesi, prísady, vlákna a vodu.

Striekaný betón možno pripraviť a aplikovať:

- suchým spôsobom striekania – využíva sa suchá zmes, ktorá sa buď pripraví na stavbe, alebo sa vyrobí priemyselne,

- mokrým spôsobom striekania – využíva sa zmes vyrobená mokrým spôsobom.

Hlavnými rozdielmi medzi mokrým a suchým spôsobom je odlišná základná zmes, z čoho vyplýva aj rozličný návrh receptúry, technológia nástreku a s ňou súvisiace rôzne striekacie zariadenia. Ďalej v článku sa budeme venovať najmä striekaným betónom aplikovaným mokrým spôsobom striekania, ktoré sú z hľadiska pracovnej náročnosti, prašnosti prostredia a hodinového výkonu vhodnejšie ako betóny striekané suchým spôsobom. Napriek tomu sa na ne kladú prísne technologické a kvalitatívne požiadavky.

|

|

Činitele ovplyvňujúce kvalitu striekaných betónov

Na konečný výsledok striekaného betónu vplýva celý rad činiteľov, ktoré sa navzájom dopĺňajú. Ak nie je na požadovanej úrovni splnený aspoň jeden z týchto faktorov (alebo kombinácia viacerých), je správny výsledok a kvalita striekaného betónu neistá a môže dôjsť k nedodržaniu navrhovaných alebo normou určených parametrov striekaného betónu. Z toho vyplýva, že je dôležité nastaviť a vybrať vhodné vstupné materiály, z ktorých by bolo možné pripraviť základnú zmes na úrovni požadovanej projektom, a zároveň udržať cenu v hraniciach rozpočtu a kalkulácií zhotovovateľa.

Cement

Cement je jeden z najdôležitejších vstupných materiálov striekaného betónu, ktorý musí vyhovovať norme EN 197-1. Kritériá na výber a kontrolu cementu sú teda jasne vyšpecifikované, napriek tomu jeho chemické a mineralogické zloženie predstavuje problém, lebo následne ovplyvňuje fyzikálne vlastnosti použitého cementu. Často sa pri hľadaní a výbere cementu vhodného z hľadiska logistiky, ceny a technológie stáva, že dva podobné cementy sa v striekanom betóne správajú rozdielne. Závisí to od takzvanej znášanlivosti alebo kompatibility cementu a prísady urýchľujúcej tuhnutie striekaného betónu.

Ak sa sleduje kvalita cementu podľa platnej normy, môže sa stať, že napriek vyhovujúcim hodnotám cementu bude mať striekaný betón rozkolísané výsledky kontrolované stavbyvedúcim. Je to spôsobené do značnej miery rozdielnymi hraničnými hodnotami pre cement, ale aj pre striekaný betón. Príkladom môže byť kritérium na pevnosť v tlaku cementu po 28 dňoch, kde pri CEM I 42,5 R je rozptyl vyhovujúcich výsledkov pevností v tlaku po 28 dňoch 20 MPa. Treba si však uvedomiť, že výrobcovia cementu i kameniva vyrábajú svoje produkty z prírodných materiálov a nie vždy vedia dosiahnuť kvalitatívne identickú produkciu počas celého roka.

Preto sa odporúča vybrať si výrobcu, ktorý je schopný dodržať čo najlepšiu rovnomernosť svojich dodávok. Realizátor by mal byť informovaný o zmenách vo výrobe a surovinových vstupoch, napríklad o zmene regulátora tuhnutia cementu, ktorý môže meniť jeho chemické zloženie, a tým ovplyvňovať i spolupôsobenie cementu a urýchľovača tuhnutia.

Kamenivo

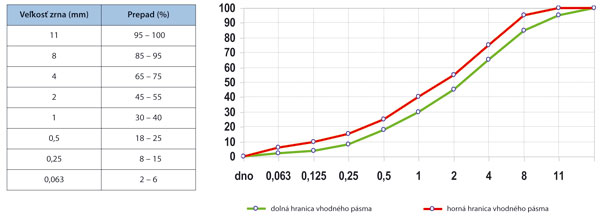

Dôležitým nosným vstupom do striekaných betónov je aj kamenivo, ktoré musí vyhovovať normám EN 12620 alebo EN 13055-1. V striekaných betónoch tvorí asi 75 % z celkového objemu, preto je dôležité venovať jeho výberu dostatočnú pozornosť najmä pri príprave projektu a základnej zmesi. Veľkým problémom pri návrhu a realizácii striekaného betónu je popri kvalite kameniva i granulometrické zloženie jednotlivých frakcií, z ktorých sa skladá výsledná krivka.

Niekedy je takmer nemožné optimalizovať krivku kameniva tak, aby bolo možné priblížiť sa čo najviac k hraničným hodnotám granulometrie. Tieto hodnoty udáva rakúska smernica Rakúskeho spolku pre betón a stavebnú techniku pod názvom Richtlinie Spritzbeton z roku 2004 (pozri graf a tabuľku). Väčšinou ide o malý podiel jemných častíc s veľkosťou zrna 0,5, resp. 0,25 mm, ktoré sa spolu s cementom podieľajú na dobrej čerpateľnosti základnej zmesi a v závislosti od toho aj na nanášaní striekaného betónu na podklad.

Zhoršenie čerpateľnosti môže mať za následok takzvané rozvrstvenie striekaného betónu, ktoré je spôsobené pravidelne sa opakujúcimi výpadkami striekania a prekrytia striekanej plochy nadmerným množstvom urýchľovača tuhnutia. Výsledkom je zahorenie tejto vrstvy a následne zlé previazanie ďalšej aplikovanej vrstvy. Nevhodná výsledná krivka kameniva sa môže prejaviť aj zvýšeným odpadom pri striekaní, nižšími počiatočnými pevnosťami mladého striekaného betónu, zvýšenou pórovitosťou a poklesom 28-dňovej pevnosti či odolnosti striekaného betónu.

Striekané betóny sa väčšinou skladajú z dvoch frakcií, ale z určitých dôvodov sa odporúča zvoliť aj tretiu, ktorá do určitej miery dopĺňa granulometria dvoch základných frakcií.

Odporúčaná granulometria pre striekaný betón podľa rakúskej smernice Richtlinie Spritzbeton

Zámesová voda

Zámesová voda musí spĺňať požiadavky normy EN 1008. Ak má dodávateľ základnej zmesi svoju certifikovanú výrobňu, nemal by byť s touto zložkou pri realizácii striekaného betónu problém.

V súvislosti so zámesovou vodou je však podstatný aj ďalší parameter – vodný súčiniteľ w, ktorý by nemal prekročiť hodnotu 0,5. Dá sa to zabezpečiť použitím vhodnej superplastifikačnej prísady. Reálny vodný súčiniteľ dodávanej základnej zmesi možno kontrolovať aj priamo na stavbe pomocou žíhania presne naváženého množstva do ustálenia hmotnosti. Takto sa dá overiť skutočné množstvo vody obsiahnuté v základnej zmesi s možnosťou úpravy ďalších dodávok.

Superplastifikačné prísady

Superplastifikačné a kombinované superplastifikačné prísady musia vyhovovať požiadavkám noriem EN 934-2 a EN 934-6. Tvoria v striekaných betónoch asi 1 % z hmotnosti cementu a zabezpečujú dosiahnutie konzistencie a času spracovateľnosti základnej zmesi s prihliadnutím na dodržanie vodného súčiniteľa.

V súčasnosti sa často používajú najmä superplastifikačné prísady na báze modifikovaných polykarboxylátov. Pri týchto prísadách treba dávať pozor na nastavenie času miešania, ktorý sa môže pri jednotlivých prísadách líšiť. Odporúča sa ho nastaviť už pri počiatočných skúškach striekaného betónu.

Prísady urýchľujúce tuhnutie

Prísady urýchľujúce tuhnutie striekaného betónu zodpovedajú požiadavkám EN 934-5 a EN 934-6. V ostatnom čase sa alkalické urýchľovače vzhľadom na negatívne zdravotné účinky nahradili bezalkalickými urýchľovačmi na báze napríklad hlinitanových solí. Ich dávkovanie sa pohybuje v rozpätí 5 až 9 % z hmotnosti cementu a závisí od vstupov, teploty prostredia, teploty základnej zmesi, a najmä od navrhovanej triedy počiatočných pevností mladého striekaného betónu. Od tohto parametra a zvoleného cementu sa odvíja aj výber vhodného urýchľovača tuhnutia. Skúšku takzvanej kompatibility cementu a urýchľovača tuhnutia možno vhodne vykonávať aj počas výrobno-kontrolných skúšok priamo na stavbe za pomoci Vicatovej ihly.

|

|

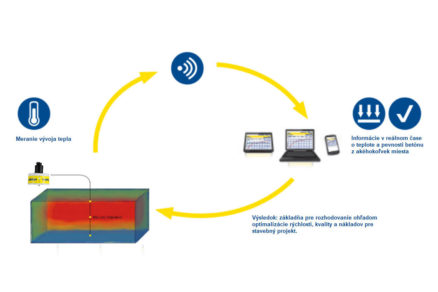

Teplota prostredia a teplota základnej zmesi

Často zanedbávaným parametrom pri výrobe striekaných betónov je teplota základnej zmesi, ktorá však s príchodom bezalkalických urýchľovačov tuhnutia zohráva dôležitú úlohu. Spolupodieľa sa na vývoji počiatočných pevností mladého striekaného betónu, pomáha priebehu chemických reakcií medzi urýchľovačom tuhnutia i cementom a zároveň urýchľuje tvorbu hydratačných produktov v striekanom betóne.

Teplota základnej zmesi by mala byť aspoň 15 °C, v zimnom období, pri záporných teplotách prostredia by mala dokonca dosahovať aj vyššie hodnoty. V Rakúsku sa teploty základných zmesí v zimnom období pohybujú aj za hranicou 22 °C. Na dosiahnutie takýchto hodnôt treba disponovať špičkovým miešacím zariadením, ktoré je prispôsobené zimnej prevádzke s nutnosťou zohrievania (nie temperovania) kameniva i ostatných zložiek.

Pri príprave základnej zmesi v zimnom období by teplota vody nemala kompenzovať zohrievanie kameniva a nemala by prekročiť 45 °C. Takto pripravená základná zmes jednak nedosiahne takú teplotu ako zmes so zohriatym kamenivom, jednak rovnako rýchlo chladne najmä v prvotných štádiách vývoja počiatočných pevností mladého striekaného betónu.

Nižšia teplota sa ďalej odzrkadlí v podobe zvýšenia dávky urýchľovača tuhnutia, ktorý by sa mal takisto ako ostatné zložky základnej zmesi zohrievať na minimálne 18 °C. Na ohrev urýchľovačov tuhnutia sa využívajú odporové zariadenia z nehrdzavejúcej ocele alebo poplastované termokáble.

Miešacie zariadenie a doprava

Ak ide o veľký projekt, je vhodné priamo na stavenisku postaviť mobilné miešacie zariadenie. Odstráni sa tak problém s dopravou základnej zmesi, skrátia sa časy jednotlivých dodávok a celkový výrobný takt miešacieho zariadenia sa prispôsobí potrebám stavby.

Striekací stroj, technológia nanášania a obsluha

Rozdiely medzi jednotlivými striekacími zariadeniami na aplikáciu striekaného betónu mokrým spôsobom sú minimálne. Vždy ide o zariadenie, ktoré kombinuje čerpadlo na základnú zmes s čerpadlom, pomocou ktorého sa presne dávkuje urýchľovač tuhnutia. Oba tieto systémy sú prepojené vzhľadom na nevyhnutnosť určiť v každom momente potrebu urýchľovača na podávané množstvo základnej zmesi. Oba komponenty sa zmiešavajú na konci trasy v takzvanej zmiešavacej dýze, ktorá je umiestnená väčšinou na hydraulickom ramene, pomocou ktorého obsluha aplikuje striekaný betón.

Na konečný výsledok do veľkej miery vplýva aj spôsob a technika nástreku, ktorou obsluha nanáša striekaný betón na určené miesto (napríklad vzdialenosť dýzy od podkladu v závislosti od dávkovaného množstva). Množstvo základnej zmesi, ktoré nanesie obsluha, je závislé nielen od zručnosti pracovníkov, ale aj od typu konštrukcie. Pohybuje sa v rozpätí 12 až 22 m3 za hodinu.

|

|

Receptúra základnej zmesi

Na základe dostatočného množstva informácií o vstupoch, projekte a technológiách možno určiť receptúru základnej zmesi na striekaný betón, ktorá však nemusí byť nemenná a veľakrát sa musí dolaďovať a prispôsobovať podmienkam stavby.

Záver

Problematika návrhu prípravy a realizácie striekaných betónov je dosť náročná a na konečný požadovaný výsledok vplýva množstvo faktorov, ktoré ho viac či menej ovplyvňujú.

Preto treba výberu vhodných vstupov, realizácii či výrobno-kontrolným skúškam venovať dostatočnú pozornosť. Dôležitá je pri výrobe týchto betónov aj úzka spolupráca všetkých zainteresovaných strán a efektívna komunikácia medzi nimi.

Ing. Mário Klimek

Foto: MAPEI SK

Autor je produktovým manažérom v spoločnosti MAPEI SK, s. r. o.

Literatúra

1. STN EN 14 487-1 Striekaný betón. Časť 1: Definície, špecifikácia a zhoda.

2. Richtlinie Spritzbeton. Österreichische Vereinigung fűr Beton- und Bautechnik. 2004.

3. Balušík, P., Kotrík, V., Pišťanská, Ľ.: Praktické skúsenosti s aplikáciou striekaného betónu mokrou cestou na tuneli Sitina. In: Beton v podzemních a základových konstrukcích, 2004.

Článok bol uverejnený v časopise Stavebné materiály.