Prefabrikovaná konštrukcia výrobnej haly VW v Bratislave

Rozhodnutie koncernu Volkswagen AG o rozšírení výrobných kapacít bratislavskej lakovne padlo ešte v apríli 2009. Prístavba výrobnej haly 2A – lakovne – realizovaná prefabrikovaným systémom sa uskutočnila v priebehu zimy a jari 2010. Vďaka investícii v celkovej hodnote 308 miliónov eur vznikne 1 500 nových pracovných miest a celková kapacita výroby vzrastie na 400 000 vozidiel ročne.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

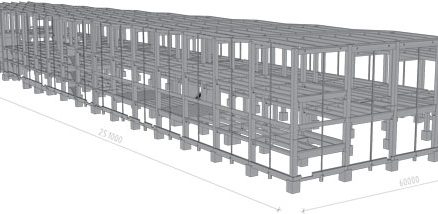

Obr. 1 Vizualizácia celkového priestorového modelu haly 2A – lakovňa

Monolitická konštrukcia v stupni dokumentácie na stavebné povolenie

V stupni dokumentácie na stavebné povolenie sa musela nosná konštrukcia haly s obvodovým plášťom z fasádnych panelov s rastrom 6,0 m navrhnúť z dôvodu objektivity a všeobecnosti podmienok pre výberové konanie ako monolitická. Systém stropnej konštrukcie sa skladal z rebrových nosníkov a dosiek s kĺbovým uložením na priebežných stĺpoch. Nosná strešná konštrukcia bola navrhnutá z oceľových priehradových väzníkov a väzníc nesúcich trapézové plechy a jednotlivé vrstvy strešného plášťa. S ohľadom na požiarnu bezpečnosť, obmedzenie vzájomnej interakcie dielcov, zabezpečenie robustnosti konštrukcie a postup výstavby bola hala v priečnom smere rozdelená na tri dilatačné celky dvoma dilatačnými škárami a korešpondujúcim zdvojením stĺpov. Založenie stĺpov bolo navrhnuté na základových pätkách. V prípade zistenia rozdielnych vlastností podložia alebo zlomov bola v týchto miestach predpísaná výmena zeminy.

Rámcové podmienky realizácie nosnej konštrukcie

Okrem náročných termínov na prípravu projektu (v priebehu leta a jesene 2009), dokumentácie na stavebné povolenie a výberového konania, na zhotovenie zemných základových prác a na uskutočnenie samotnej výstavby (v priebehu zimy a jari 2010) nosnej konštrukcie s paralelne pripravovanou vykonávacou a výrobnou dokumentáciou boli zo strany investora na dodávateľa stavby kladené ďalšie požiadavky, napríklad neobmedzenie existujúcej výroby či dodržanie vysokých bezpečnostných štandardov.

Za generálneho dodávateľa stavby investor v rámci výberového konania vybral firmu HSF Systém, a. s. Z časových dôvodov, čiže faktickej realizovateľnosti stavby za dodržania prísnych zmluvných podmienok a termínov, sa pristúpilo k zmene nosného systému z pôvodne navrhovanej monolitickej konštrukcie na prefabrikovanú. Subdodávateľom prefabrikovaných dielcov bola firma Prefa Sučany, a. s. Vykonávaciu a výrobnú dokumentáciu spracovala výrobná spoločnosť DeBondt, s. r. o. Kompletné prepracovanie pôvodnej monolitickej konštrukcie na prefabrikovanú si zabezpečoval zhotovovateľ prefabrikovaných konštrukcií vo vlastnej réžii. Na prepravu prefabrikovaných dielcov sa zvolila cestná doprava. Montáž sa realizovala pomocou autožeriavov.

–>–>

Zaťaženie konštrukcie

Dôležitými činiteľmi, ktoré bolo nevyhnutné zohľadniť pri návrhu, boli okrem bežného stáleho zaťaženia (vlastná tiaž, vybavenie konštrukcie) a občasného zaťaženia (sneh, vietor, seizmicita) aj investorom bližšie špecifikované úžitkové, technologické zaťaženia. Tie sa pri statickom návrhu ukázali v súlade s platnými normami ako rozhodujúce.

Pri podlaží +4,50/5,40 boli predpísané charakteristické plošné úžitkové zaťaženia stropov 7,5; 20,0 až 22,0 kN/m2. Pri ostatných dvoch podlažiach +9,00 a +13,00/14,00 bolo predpísané zaťaženie 7,5 a 10,0 kN/m2. V prípade strechy sa bralo do úvahy občasné zaťaženie 1,5 kN/m2. Charakteristické lokálne zaťaženia dosahovali extrémne hodnoty až 407,0 kN, bežne potom 100 až 200 kN. Zaťaženie na 12-metrové väzníky z podvesov dosahovalo hodnoty 76,0 až 87,0 kN. Na tieto hodnoty lokálneho zaťaženia z podvesov nebolo možné nájsť pri 24-metrových predpätých väzníkoch s danou obmedzenou konštrukčnou výškou staticky únosné riešenie, čo malo za následok čiastkové úpravy projektu. Ďalšou limitujúcou požiadavkou návrhu bol predpísaný teplotný rozdiel ±30 K.

Požiadavky investora na triedy expozície haly prostrediu (XC1, XC2) a požiarnu odolnosť (R60) neboli z hľadiska statického návrhu zásadné.

Realizovaná prefabrikovaná konštrukcia

Projekčné práce na prepracovaní objektu sa uskutočnili v decembri 2009 a sprevádzali stavbu od jej začatia v januári 2010 až po jej úspešné odovzdanie investorovi v júni 2010. Založenie stavby a pätiek stĺpov na veľkopriemerových pilótach a zhotovenie podlahy na úrovni 0,0 zabezpečoval subdodávateľ generálneho dodávateľa.

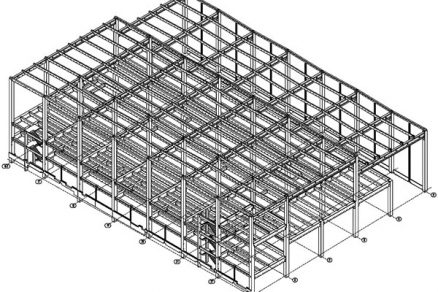

Základné rozmerové parametre objektu a jeho rozdelenie na tri dilatačné celky podľa pôvodného monolitického riešenia navrhnuté pre stupeň dokumentácie na stavebné povolenie sa zachovali. Nosná oceľová konštrukcia strechy sa nahradila predpätými a železobetónovými prefabrikátmi. Stropné konštrukcie sa riešili ako monolitická membrána spriahnutá s filigránovými doskami uloženými na prefabrikovanom trámovom rošte. Priestorový model prefabrikácie dilatačného celku vidieť na obr. 2, pohľad na skutočnú realizáciu zas na obr. 3.

|

|

| Obr. 2 Priestorový model prefabrikácie dilatačného celku č. 3 | Obr. 3 Pohľad na montáž nosnej konštrukcie výrobnej haly 2A – lakovne v pokročilom štádiu |

Zvislé konštrukcie

Hlavné nosné dielce vo zvislom smere tvoria prefabrikované stĺpy s výškou 24 m s obdĺžnikovým prierezom 1 000/800 mm a 800/800 mm. Stĺpy sú votknuté do monolitických kalichov s výnimkou osi styku prístavby lakovne s existujúcou halou 2. Tu sa na ich osadenie použili kotvy PFEIFER PSF 30.

Statický výpočet a hospodárny návrh stĺpov bol jednou z najnáročnejších úloh statického riešenia. Funkcia jedinej výťahovej šachty s pôdorysným rozmerom 6 × 4 m ako stužujúceho jadra celého systému je totiž minimálna. Stĺpmi sa tak vnáša aj obvodové stuženie konštrukcie, v každom podlaží zabezpečené priebežnými obvodovými trámami s obdĺžnikovým prierezom, respektíve prierezom v tvare obráteného L. Optimálne riešenie teda v podstate nestužených stĺpov sa našlo pomocou softvéru RIB BEST so zohľadnením vplyvu teórie II. stupňa, možnými výrobnými imperfekciami a efektívnymi pevnosťami prierezov s premenlivým stupňom vystuženia a vylúčením ťahových napätí betónu. Táto metodika poskytuje možnosť vyhotovenia veľmi hospodárneho návrhu za súčasného zabezpečenia vzpernej stability stĺpov.

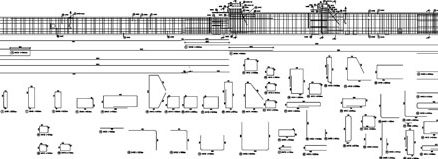

Na osadenie prievlakov, stužujúcich obvodových trámov a väzníc sa v prípade stĺpov softvérom navrhli krátke konzoly s elastomérovými úložnými prahmi a betónovou zálievkou. Výkres tvaru a výstuže typického stĺpu je uvedený na obr. 4.

Obr. 4 Výrez z výkresu typického prefabrikovaného stĺpa

Vodorovné konštrukcie

Nosnú konštrukciu strechy z trapézových plechov tvorí systém prefabrikovaných predpätých väzníkov s dĺžkou 24,0 m a výškou 1,4 a 1,5 m, železobetónové väzníky s dĺžkou 12,0 m a výškou 1,2 a 1,05 m a železobetónové väznice s dĺžkou 12,0 m, s lichobežníkovým prierezom a s výškou 650 a 700 mm. Usporiadanie nosnej strešnej konštrukcie možno vidieť na obr. 5 a 6. S ohľadom na možnú konštrukčnú výšku nosníkov, požiarnu odolnosť a hospodárnosť stavby sa predpäté väzníky s dĺžkou 24 m ukázali ako najvýhodnejšie riešenie. Ich statický návrh vrátane zohľadnenia technologických prestupov sa riešil komplexne v softvéri.

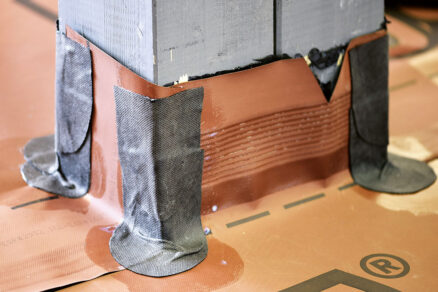

V priebehu výstavby sa venovala veľká pozornosť vyhotoveniu všetkých detailov, napríklad dôležitého zmonolitnenia spojov medzi stužujúcimi obvodovými pásmi a stropnými konštrukciami (obr. 9). Statickým výpočtom a použitím softvéru sa v prípade stropných trámov a prievlakov dosiahli technologicky požadované limity priehybov stropných dosiek. Pri obvodových pásoch sa potom analogicky zohľadnilo namáhanie krútiacim momentom.

|

|

| Obr. 5 Predpätý väzník s dĺžkou 24,0 m | Obr. 7 Železobetónový prievlak s rebrami |

|

|

| Obr. 9 Detail zmonolitnenia obvodového prievlaku | Obr. 8 Uložené filigránové dosky |

Na výrobu prefabrikovaných dielcov sa použili materiály uvedené v tab. 1.

Záver a vyhodnotenie realizovanej stavby

Napriek veľkému termínovému tlaku a limitujúcim zmluvným, ako aj klimatickým podmienkam (veľká časť výstavby prebiehala v zimných mesiacoch na prelome rokov 2009/2010) sa podarilo stavbu zrealizovať v požadovanom čase a kvalite. Rozhodnutie o zmene monolitickej nosnej konštrukcie na prefabrikovanú sa tak ukázalo ako správne.

Hospodárnosť návrhu dokumentujú aj údaje v tab. 2 a 3. Projektantom sa podarilo na základe praktických skúseností a použitím softvéru RIB dosiahnuť úsporu betonárskej výstuže v objeme asi 350 t (takmer 20 %).

TEXT: Ing. Ján Olexík, Ing. Libor Švejda

OBRÁZKY a FOTO: autori

Ing. Ján Olexík je obchodným riaditeľom firmy Prefa Sučany, a. s.

Ing. Libor Švejda je konateľom firmy RIB stavebný softvér, s. r. o.

Článok bol uverejnený v časopise Stavebné materiály.