Zásady ukladania betónovej zmesi s rozptýlenou výstužou

Najrozšírenejšou formou vláknobetónu je betón vystužený oceľovými vláknami (drôtikmi). Predpokladom na dosiahnutie požadovaných vlastností vláknobetónu je zabezpečenie rovnomerného rozptýlenia vlákien vo vláknobetónovej zmesi a ich dobré obalenie cementovou maltou.

|

Poznáte výhody Klubu ASB? Stačí bezplatná registrácia a získate sektorové analýzy slovenského stavebníctva s rebríčkami firiem ⟶ |

Zásady výroby vláknobetónu

vystuženého oceľovými vláknami

Požiadavky na betónovú zmes

Betónová zmes na výrobu betónu s rozptýlenou výstužou musí byť certifikovaná podľa STN EN 206-1:2002 Betón.

Časť 1: Špecifikácia, vlastnosti, výroba a zhoda. Odporúča sa dodržať vhodnú krivku zrnitosti z prírodne ťaženého kameniva (závisí od typu vlákna), ktorá by mala spĺňať túto skladbu: frakcia 0 až 4 mm – 46 %, frakcia 4 až 8 mm – 14 %, frakcia 8 až 16 mm – 40 %. Dolomitické kamenivo je náchylné na vytváranie zhlukov a môže spôsobiť vytŕčanie drôtikov z povrchu betónu, preto sa jeho použitie neodporúča. Tento problém možno čiastočne eliminovať zvýšením obsahu jemnej zložky v receptúre betónu na približne 54 %. Minimálny obsah cementu v betónovej zmesi je 240 kg/m3. Na zaistenie neoddeľovania, resp. nezhlukovania oceľových vlákien počas výroby, dopravy a spracovania treba dodržať vodný súčiniteľ v rozpätí 0,4 až 0,5. Použitie plastifikačných, resp. superplastifikačných prísad upresňuje STN EN 934-2 Prísady do betónu, mált a zálievok.

Časť 2: Prísady do betónu. Definície a požiadavky. Odporúčaná konzistencia betónovej zmesi má triedu S2 – S3 (podľa STN EN 206-1: 2002). Na dosiahnutie čo najlepšej homogenity betónovej zmesi treba minimalizovať čas, ktorý uplynie od výroby zmesi až po jej zapracovanie. Čím je tento čas kratší, tým je homogenita vláknobetónu vystuženého oceľovými vláknami lepšia.

Dávkovanie oceľových vlákien

Typ, množstvo a koncentráciu oceľových vlákien vo vláknobetóne určuje projektant statiky na základe statických požiadaviek na konštrukciu. Pre jednotlivé typy vlákien však výrobca stanovuje ich minimálnu koncentráciu na kubík betónovej zmesi (napr. pri oceľových vláknach 20 kg/m3 betónovej zmesi). Dávkovanie oceľových vlákien sa odporúča súčasne s dávkovaním štrkopiesku z jedného dávkovacieho koša. Rýchlosť dávkovania oceľových vlákien do domiešavača by nemala prekročiť 50 až 60 kg/min. pri maximálnej rýchlosti miešania. Po pridaní predpísaného množstva vlákien pokračuje miešanie pri maximálnych otáčkach bubna 5 až 10 min.

Niektoré oceľové vlákna môžu mať pri vyššej hmotnostnej koncentrácii sklon k vytváraniu zhlukov, tzv. ježkov. Tento efekt sa dá odstrániť použitím rozdružovacieho zariadenia, pomocou plochých vibračných sít alebo kombináciou obidvoch metód. Do betónovej zmesi možno primiešať viac druhov vlákien, napr. z materiálov rôzneho druhu, tvaru, pevnosti, prierezu alebo dĺžky. Na začiatku výroby zmesi je však nutné preukázať rovnomerné rozptýlenie použitých vlákien vizuálne alebo rozpustením vzorky s minimálnou hmotnosťou 15 kg s následným stanovením obsahu vlákien, ktorý musí byť v tolerancii ± 10 %.

Technologický postup pri betonáži s vláknobetónom vystuženým oceľovými vláknami

Všeobecne

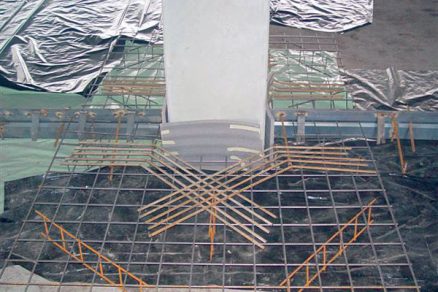

Pre betonáž s vláknobetónovou zmesou platia pokyny a zásady uvedené v STN EN 206. Treba však prihliadnuť na odlišnosti, ktoré betónová zmes s vláknami vykazuje. Vláknobetónová zmes sa musí do debnenia voľne vpúšťať a rozhrňovať, aby sa nenarušila jej homogenita. Nesmie sa do debnenia voľne hádzať alebo spúšťať. Vždy treba použiť žľaby, nádoby, resp. zavesené hadice, rovnako ako pri jej čerpaní. Pri ukladaní vláknobetónovej zmesi v miestach, kde je nebezpečenstvo vzniku hniezd (subtílne rozmery, hustá koncentrácia betonárskej výstuže), treba zmes v rizikových miestach konštrukcie prepichovať. Uľahčí sa tak vypĺňanie ťažko prístupných miest. Prepichovaním však nemožno nahradiť predpísaný spôsob hutnenia betónovej zmesi.

|

|

| Nedostatočná konzistencia vláknobetónovej zmesi | Dovystuženie pomocnou výstužou pri nakladacích rampách |

|

Vláknobetónová zmes sa odporúča hutniť vonkajšou vibráciou (príložné vibrátory, vibračné stoly a pod.) tak, aby sa zaistila dostatočná hutnosť čerstvého vláknobetónu. Ak tvar konštrukcie nedovoľuje použiť uvedené spôsoby zhutňovania, pripúšťa sa použitie ihlicových ponorných vibrátorov. Narušenie štruktúry vláknobetónu však musí byť minimálne. Na postup zhutňovania vláknobetónovej zmesi v konštrukcii musí byť spracovaný technologický predpis, pri dodržaní ktorého sa dosiahne jej riadne a rovnomerné zhutnenie a nenaruší sa homogenita vláknobetónu.

|

|

| Nehomogénne rozptýlenie oceľových vlákien | Detail poruchy povrchu konštrukcie (vyčnievajúce oceľové vlákno) |

Liatie vláknobetónovej zmesi

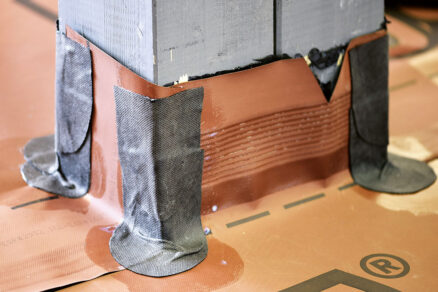

Aby bolo možné použiť technológiu liatia vláknobetónovej zmesi, musí byť konzistencia betónovej zmesi S2 – S3 (podľa STN EN 206-1:2002). Vhodná teplota liatia vláknobetónovej zmesi je 10 až 30 °C. Aj pri tejto metóde treba dbať na to, aby nedochádzalo k separácii, t. j. oddeleniu oceľových vlákien od zmesi napr. pri zachytení o prekážku alebo pri segregácii (sadanie oceľových vlákien ku dnu debnenia, resp. podkladu pri hutnení vláknobetónovej zmesi). Tieto javy sú ovplyvnené typom, parametrami a hmotnostnou koncentráciou použitých vlákien.

|

Oddelená betonáž

Pre technologickú náročnosť sa táto technológia neodporúča, pokiaľ nie je overená preukaznými skúškami.

Striekaný vláknobetón

Pre technológiu striekania s vláknobetónovou zmesou platia v plnom rozsahu pokyny a zásady uvedené v STN 73 2430 Zhotovovanie a kontrola konštrukcií zo striekaného betónu, ak sú dodržané tieto požiadavky:

- nástrek sa odporúča realizovať mokrým spôsobom, t. j. dopredu namiešanou vláknobetónovou zmesou,

- nástrek navrhnutej vláknobetónovej zmesi sa musí odskúšať na strojnom zariadení, ktoré sa má použiť,

- požadovanú spracovateľnosť vláknobetónovej zmesi určenej na striekanie mokrým spôsobom sa odporúča zaistiť predovšetkým prísadami, ktoré sa pridávajú do betónovej zmesi (bez drôtikov), alebo pred vsypaním vláknobetónovej zmesi do zásobníka striekacieho zariadenia.

Ing. Erik Füle

Foto: autor

Autor pracuje ako obchodný riaditeľ v spoločnosti Podlahy RK, s. r. o.